EQUIPOS Y HERRAMIENTAS DE MECANIZADO. MEDIDAS DE SEGURIDAD

PROCEDIMIENTOS DE MECANIZADO

Tanto en el taller de mecanizado como en la instalación, en muchas ocasiones se realizan operaciones manuales, normalmente para realizar tareas puntuales en las que no interesa montar un proceso automático. Estas situaciones de mecanizado manual son muy frecuentes y el dominio de las técnicas es fundamental para el desarrollo del trabajo de cualquier técnico. En esta entrada, veremos las técnicas más habituales, atendiendo especialmente a aquellas que son más habituales en la profesión de los técnicos instaladores.

EQUIPOS Y MEDIOS EMPLEADOS. DESCRIPCIÓN Y MANTENIMIENTO

Para cada operación de mecanizado se necesita una herramienta diferente y unos útiles concretos, y cada una de ellas tiene muchas variantes. Aquí enumeraremos las más comunes.

LIMA

Es una herramienta manual pensada para realizar un acabado superficial a base de arrancado de virutas. Existen muchos tipos de limas para trabajar distintos materiales y diversas formas de limado; las características principales son:

- Tamaño: Hace referencia a la longitud del cuerpo de la limas; se expresa en pulgadas.

- Forma: La forma de la lima deberá ser compatible con forma de la superficie a mecanizar, de manera que exista un contacto que permita el mecanizado; pueden ser planas, triangulares, cuadradas, de media caña, redondas o de cuchillo.

- Picado: Hace referencia a la rugosidad de la lima, y la forma geométrica en que están alineados los dientes.

- Grado de corte: Indica la cantidad de dientes que tiene una lima por unidad de superficie; son más finas cuanto mayor número de dientes tienen y más bastas o ásperas cuanto menor es el número.

SIERRA DE ARCO

Se utiliza para cortar piezas por arranque de virutas. Dependiendo del fabricante, puede adoptar diversas formas, pero básicamente se compone de un bastidor en forma de arco sobre el que se coloca el arco de sierra. La hoja de sierra es una lámina delgada de

acero al carbono con dos agujeros en sus extremos y dientes en un canto. La forma de los dientes varia en función del material que se desea cortar.

TRONZADORA

La tronzadora de disco es una máquina utilizada para el corte a un ángulo determinado entre 45° a derecha e izquierda del plano normal de contacto del disco con la pieza, pudiendo cortar asimismo a bisel. Para efectuar los cortes, el operario deposita la pieza sobre la mesa contra la guía–tope posterior, selecciona el ángulo de corte y aproxima el disco a la pieza accionando el brazo destinado al efecto.

Dispone de mordazas horizontales, posicionamiento sobre el eje longitudinal del perfil, que permite la sujeción lo más cerca posible de la línea de corte.

Uso de la tronzadora

Esta máquina siempre está apoyada sobre una bancada; lo primero que se debe comprobar es que el disco de corte es correcto y está en estado de uso. Se sujeta la pieza fijamente con el tornillo de la bancada, de forma que no se pueda escapar durante el proceso de cortado. Si la pieza es muy larga tendremos que prever que quede sujeta una vez cortada para evitar caídas bruscas del material. Comprobar que le llega al disco el líquido refrigerante cuando se pone a girar. Apretar el botón de inicio de marcha con la mano derecha e iniciar el proceso de acercado del disco a la pieza. Realizar presión moderada con el brazo de la tronzadora sobre la pieza para producir el avance del corte. Una vez cortada, retirar la pieza.

SIERRA DE CINTA

Es una máquina herramienta que puede ser de taller o portátil; el elemento de corte es una cinta dentada que gira entre dos rodillos. La cinta es desmontable y se cambia en función del material a cortar, metales, madera, plásticos, etc., o cuando pierde la capacidad de corte para afilar. Se regula la velocidad de giro de los platos y el avance de la cinta es manual ejerciendo el operario la presión entre cinta y pieza. Es muy usada para el corte de tubos y de perfiles huecos, aluminio, plásticos, etc., su funcionamiento es rápido y silencioso.

TALADRO

TALADRO PORTÁTIL

Es una máquina eléctrica portátil con forma de pistola. Se acciona con una especie de gatillo que es el interruptor con que se acciona. Consta de una carcasa, generalmente plástica, que recubre el motor, y en el extremo lleva una pieza (portabrocas o mandril) que permite acoplar los complementos o brocas. Puede tener una, dos o más velocidades. La velocidad se reducirá para trabajar con materiales duros. El portabrocas o mandril va unido al eje del motor del taladro. Su tamaño fija el diámetro de las brocas que admite.

Taladros con brocas de diamante para construcción

Son máquinas especialmente diseñadas para la realización de agujeros pasantes en forjados de construcción con el objeto de dotar a las construcciones de pasos para la realización de bajantes y pasamuros para las tuberías.

TALADRO DE COLUMNA

Realiza las misma funciones que el portátil pero permite trabajos de mayor envergadura y más cómodos y seguros. Es un taladro fijo compuesto por un motor y portabrocas que proporcionan a la broca el giro necesario de taladrado y movimiento vertical de avance

del taladro y una mesa dotada de un tornillo o prensa de sujeción del material a taladrar.

Tiene la posibilidad de regulación de la velocidad de giro de la broca, opción que se deberá usar teniendo en cuenta el diámetro del agujero a realizar, para evitar el excesivo calentamiento de la broca y pérdida de características. La principal ventaja de este taladro es la absoluta precisión del orificio y el ajuste de la profundidad. Permiten taladrar fácilmente algunos materiales frágiles (vidrio, porcelana, etc.) que necesitan una firme sujeción para que no se rompan.

BROCAS

Es la herramienta que acoplada al taladro realiza los agujeros en el material; hay gran variedad.

BROCAS DE WIDIA

Para hormigón, y material de construcción. Apropiadas para taladrar granito hormigón, gres, etc.

BROCAS DE METAL

Sirven para taladrar metal y algunos otros materiales como plásticos, por ejemplo, e incluso madera, cuando no requiramos de especial precisión.

BROCAS DE MADERA

Son específicas para taladrar madera, suelen estar hechas de acero al cromovanadio. En la cabeza tienen tres puntas: la central, para centrar perfectamente la broca, y las de los lados que son las que van cortando el material, dejando un orificio perfecto. Se utilizan para todo tipo de maderas: duras, blandas, contrachapados, aglomerados, etc. Pueden ser de tres puntas y de pala. Las de la pala se utilizan para realizar agujeros de diámetro grande en la madera.

BROCAS PERFORADORAS

Utilizadas para perforar cerámica, piedra, yeso, etc. También se les puede llamar coronas. Puede utilizarse con alargaderas para atravesar muros, por ejemplo.

AMOLADORA

Se trata de un tipo de máquina portátil, accionada normalmente por energía eléctrica o aire comprimido, que, utilizando distintas herramientas y útiles en forma de discos, pueden realizar tareas como: corte, eliminado de rebabas (rebarbado), preparación de piezas para soldadura, desbaste, lijado, desoxidado, pulido, etc.

Los discos que se colocan en la amoladora tienen construcciones y características distintas dependiendo del uso a que se destinen. Es una máquina que realiza muchas funciones pero a la vez es necesario extremar las precauciones en su uso, especialmente en las tareas de corte; cuando el disco se atasca la reacción de la máquina suele ser muy brusca. Resulta indispensable el uso de gafas de protección en su uso: proyecta polvo del material y chispas a gran velocidad, pudiendo afectar a los ojos.

|

|

CORTE POR ABRASIÓN

Para este corte se usan amoladoras, que son herramientas eléctricas que hacen girar un disco abrasivo; cuando la pieza se acerca al disco sufre un desgaste de material del que se desprenden partículas produciendo el corte en el material. El material a cortar debe estar bien sujeto por el operario o por cualquier otro método. Siempre se deben llevar las gafas de protección con esta máquina, pues es muy peligroso y probable que realice proyección de polvo de metal incandescente sobre los ojos. Cuando la máquina se pone en marcha el operario debe estar en una posición cómoda y poder controlar con firmeza sus movimientos. Se acerca con precaución el disco girando sobre la pieza, como si fuese a acariciarlo, y cuando se produce el contacto comienza el proceso de corte por abrasión.

Hay que tener especial cuidado con no perder la perpendicularidad cuando el disco esté introducido en la ranura del corte, porque entonces se atascaría y produciría un movimiento muy brusco sobre las manos del operario. Éste es otro de los peligros que comporta, pues la máquina quedaría descontrolada si se suelta, con el consiguiente peligro.

TÉCNICAS DE MECANIZADO MANUAL

LIMADO

Antes de proceder al proceso de limado de una pieza tendremos que proceder a realizar varias tareas:

Sujeción de la pieza

La pieza debe sujetarse en el banco de trabajo o en cualquier otro lugar de forma que la posición de trabajo sea adecuada y no exista riesgo de movimiento de la misma.

Selección de la lima a utilizar

Cada trabajo requiere un acabado y una lima es importante acertar en la elección, de lo contrario resultará un trabajo penoso.

Limado de la superficie

La posición adoptada por el operario es fundamental para el rendimiento en este trabajo, cogerá el mango de la lima con la mano derecha (diestros), que estará apoyada sobre la superficie a limar, con la mano izquierda apoyada al final de la misma, acompañando el movimiento para evitar que se balancee en su avance. La lima apoyará perfectamente en toda la superficie, gracias a la posición de la mano izquierda; sólo se limara en el sentido de avance, relajando la presión en la vuelta; la zona limada estará visualizada constantemente para comprobar el proceso; no se tocará con la mano ni la pieza ni la lima, para evitar que la grasa de la piel las impregne.

Durante el proceso de limado hay que variar la dirección 90° para evitar que aparezcan rayados; si la superficie es plana, la lima será plana y cuando la superficie sea cóncava se usará la línea de media caña o la lima redonda, dependiendo de la forma que mejor se ajuste a la pieza.

SERRADO CON SIERRA DE ARCO

De la misma manera que el limado la pieza, deberá estar correctamente sujeta en el banco de trabajo y la posición del operario será fundamental. Con la mano derecha se cogerá el mango y con la mano izquierda el extremo opuesto del arco; el corte se realiza en el sentido de avance y se relaja la fuerza para volver la sierra a su posición inicial; conviene tener un ritmo constante para evitar que hoja de la sierra se atasque. Los dientes del arco de sierra son los que producen el corte y deben estar situados en dirección del sentido de corte.

TÉCNICAS ESPECÍFICAS DE MECANIZADO EN TUBOS, PERFILES Y MATERIALES DIVERSOS

CORTATUBOS

Es una herramienta indispensable en labores de fontanería, refrigeración, calefacción e instalaciones de gas, con ella se pueden cortar tubos de acero, cobre, aluminio y de plásticos.

Técnica de cortado de tubos

La técnica de uso del cortatubos es como se describe a continuación:

- Inicialmente se toma la medida del tubo a cortar y se marca con lápiz sobre el propio tubo.

- Se coloca la superficie cortante sobre la marca para luego apretar el tubo entre la cuchilla y los dos rodillos.

- Hacer rodar el cortatubos con el cortante presionando el tubo para realizar un corte limpio.

- No presionar en exceso el tubo, para evitar deformarlo e inutilizar el trozo de tubería.

- El giro del cortatubos se realiza sujetando el tubo con una mano y haciéndolo girar alrededor de éste suavemente; cada dos vueltas se aumenta un poco la presión de la superficie cortante mediante el tornillo unido al mango del cortatubos.

- Una vez realizado el corte, si han quedado rebabas en el corte, se puede utilizar escariador del propio cortatubos o cualquier otro, pero resulta imprescindible realizar esta operación.

SIERRAS TIGRE

Es una herramienta de accionamiento eléctrico de cortado de tubos in situ, puede cortar tubos hasta de 6” y resulta muy efectiva. La hoja de sierra está unida solidariamente a la máquina, realiza un movimiento de vaivén y avanza en el corte por el movimiento de

acercamiento del operario al tubo.

Para que funcione correctamente debe estar muy bien amarrada al tubo con la cadena o accesorio que presente.

RANURADO Y TALADRADO DE TUBOS

El ranurado de los tubos es una preparación de la punta del tubo para el posterior acoplamiento de un accesorio que permitirá el empalme de este tubo a otro, realizar una derivación, un cambio de sentido o el acoplamiento de cualquier otro accesorio.

El accesorio necesita que en la punta de tubo, y en todo su perímetro, exista una ranura normalizada, sobre ésta se apoyará y realizará las funciones de empalme y estanqueidad. Es un sistema muy extendido en las instalaciones contraincendios y

resulta interesante en instalaciones de calefacción y refrigeración.

El taladrado de materiales es otra operación que se puede realizar manualmente. Se usa para agujerear una o varias piezas. Básicamente existen dos métodos de taladrado de materiales: por arranque de viruta realizado con brocas o por arranque de material provocado con un punzón.

En el taladrado se pueden usar máquinas portátiles, conocidas como taladradoras y máquinas fijas, generalmente taladros de columna. El punzonado se suele realizar con máquinas automáticas de gran complejidad, pero que sacan rendimientos y calidades muy elevadas.

TÉCNICAS DE ROSCADO

ROSCADORAS DE TUBERÍAS

El roscado de tuberías es una operación muy utilizada en todo tipo de instalaciones; pueden ser de dos tipos: rectas y de tipo cónico. Generalmente, en la conducción de fluidos se usa la de tipo cónico, que proporciona más estanquidad a la tubería.

Roscado con terraja manual

El doble sistema de carraca y centrado del tubo las ventanas son parta facilitar la salida de virutas y producir roscas limpias. Este modelo tiene 4 manerales (sitios donde agarrar) para facilitar el roscado.

Los peines son los accesorios que realmente producen la rosca, son desmontables y se deben reponer cuando pierden su capacidad de corte; siempre deben ser más duros que el material a trabajar.

Roscadora eléctrica portátil

Se usa para roscar tubos en rosca cónica DIN 2999 derechas o izquierdas; suelen poder roscar tubo desde 1/4” hasta 2”. El sentido de giro de las terrajas se invierte para avanzar en la rosca y volver y expulsar el tubo. El tubo debe estar bien sujeto a un banco

de trabajo.

Roscadora eléctrica

Son máquinas de mayor envergadura, preparadas para realizar roscas en tubos DIN 2999 (BSPT), NPT a derechas. Desde 1/4” hasta 4; Métrico (8–52 mm) y PG para uso eléctrico (PG7–PG48). Estas máquinas disponen de accesorios capaces de realizar las operaciones de corte, escariado y roscado, con el consiguiente ahorro de tiempo. La lubricación en el momento de roscado es automática y regulable por el interior de la terraja directamente a los peines, realizada con una bomba de aceite de sistema mecánico.

MACHOS DE ROSCAR

Son herramientas pensadas para realizar la rosca sobre un agujero (rosca hembra); básicamente tiene la misma forma que el tornillo que acoplará en esa rosca, pero con la facultad de arrancar viruta en su avance de rosca con unas ranuras que tiene preparadas para esta función.

La cabeza es cuadrada para acoplar a ella el volvedor o giramacho y poder girar el macho.

Para realizar la rosca se utiliza un juego de tres machos que van numerados: el 1, el 2 y el 3. El primero a utilizar es el 1, que se llama macho de inicio: sirve para marcar el camino que seguirán los restantes, arrancando la primera parte del material; el segundo se llama de intermedio y profundiza más en la rosca, y el tercero, que es cilíndrico excepto una pequeña entrada, vale para darle el acabado fino a la rosca.

Para hacer la rosca sobre un agujero (tuerca hembra).

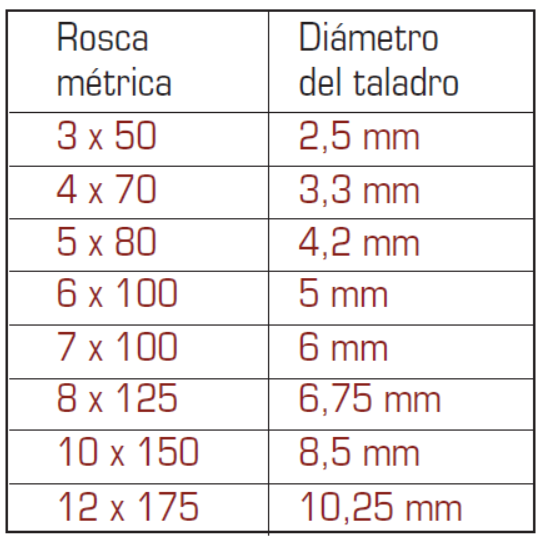

- Determinar el diámetro y el paso de la rosca a realizar.

- Señalar con el granete el punto central del agujero.

- Realizar el taladro sobre el material. El diámetro de la broca vendrá determinado por el diámetro de la rosca, menos el paso, ambos en mm.; usaremos una tabla y medidas normalizadas.

- Colocar el macho nº 1 de iniciación sobre el maneral porta–machos y central sobre el agujero; tener la precaución de que se inicie la rosca con el macho en posición completamente vertical.

- Comenzar a roscar girando a derechas, avanzando una vuelta y retrocediendo 1/4 de vuelta repetitivamente, y lubricando constantemente con aceite Seguir con el macho nº 2 repitiendo el proceso y acabar con el macho nº 3.

TERRAJAS O COJINETES

Son las herramientas de corte utilizadas para la realización de roscas exteriores tipo macho o tornillos. Son de acero al carbono o de acero rápido templado, tratamiento que les da más dureza. De la misma forma que los machos, se configuran con ranuras laterales

que permiten realizar el corte y evacuar la virutas producidas en su avance.

Realización de la rosca macho, tornillo

- Determinar la rosca que va a efectuar.

- Escoger una varilla con el nominal de la rosca.

- Sujetar la varilla firmemente para que no se mueva durante la operación.

- Colocar la terraja en el maneral con sus orificios de centrado, enfrente de la varilla.

- Asegurar correctamente la terraja en el maneral usando los tornillos que tiene para su fijación.

- Ajustar la terraja a su máxima apertura, para que en su pasada “coma” lo menos posible.

- Con la varilla completamente vertical, colocar la terraja perpendicular a la varilla.

- Comenzar a girar la terraja hacia la derecha, avanzando una vuelta y retrocediendo 1/4 de vuelta. Lubricar a menudo y repetir la operación indefinidamente hasta completar el avance deseado de la rosca.

- Sacar la terraja y cerrarla, para repetir la operación anterior, realizando ahora un corte más allá del anterior y conseguir con la segunda pasada el fileteado definitivo.

MEDIDAS DE SEGURIDAD Y EPI’s

Los trabajadores en un taller de mecanizados, están expuestos a muchos riesgos. Por esa misma razón, en los trabajos de mecanizado se debe utilizar las herramientas y los materiales siempre con las debidas medidas de seguridad para evitar incidentes.![]()

Todos los riesgos no son iguales. De hecho, hay varios tipos de riesgos que podemos clasificar en varios tipos: de manipulación manual y mecánica de objetos; al manejar herramientas y máquinas; en la soldadura eléctrica, oxigás y oxicorte; por riesgos de incendio y explosiones y riesgo eléctrico. Para evitar todos esos riesgos en un taller de mecanizado, tomamos medidas de prevención.

![]()

NORMAS BÁSICAS DE SEGURIDAD EN UN TALLER DE MECANIZADO

En un taller de mecanizados se cortan metales y materiales compuestos y se les da forma de productos terminados utilizando herramientas manuales y máquinas tales como sierras, tornos, taladros y esmeriles. Así que, las lesiones que con más frecuencia se producen en los talleres de mecanizados son partículas de material en los ojos, cortes y lesiones por atoramiento y aplastamiento de máquinas. Por eso, es muy importante elegir el equipo de personal adecuado para el taller de mecanizado. Algunas de las normas de seguridad son:

- Usar gafas de protección siempre, calzado antideslizante y con puntera metálica, y tapones de oído.

- Seleccionar guantes dependiendo del tipo de trabajo. Pero no usarlo al operar maquinaria, ésta puede atrapar el guante, y siguiendo a su brazo o mano.

- Utilizar las máquinas de acuerdo a las recomendaciones del fabricante. No está bien forzar materiales hacia la máquina ni tirar de ellos más rápido de lo que la máquina pueda procesarlos.

- Tener una buena iluminación en el taller.

- Tener buenas prácticas de aseo y limpieza del sitio de trabajo. Eso evitará que se produzcan incendios y caídas en el taller. Es importante que a la hora de limpiar no se use aire comprimido, porque el aire puede contener virutas que pueden introducirse en las máquinas y lanzarlas al aire.

- Los materiales mecanizados y las máquinas deben estar lubricados y enfriados. También, se utilizan solventes para limpiar las partes después de ser fabricadas.

Puedes ampliar más información en este enlace, en el que se presenta el documento de una Mutua para la Prevención de Riesgos Laborales en este puesto específico de Técnico de Mecanizado.