TUBERÍAS PLÁSTICAS Y SISTEMAS DE UNIÓN EN INSTALACIONES PPR + MULTICAPA

El presente artículo trata una parte de las tuberías plásticas además de incluir, una breve mención a los materiales plásticos. Se incluyen las tuberías de Polipropileno Random (PPR) y, las tuberías Multicapa. Se ha de resaltar que, en diferentes apartados es necesario regirse por la normativa vigente.

1. MATERIALES PLÁSTICOS

Los plásticos son sustancias químicas sintéticas, denominadas polímeros, derivados del petróleo (molécula de carbono e hidrógeno) con distintos enlaces moleculares. También existen, en menor medida, plásticos derivados de energías renovables,de almidón y, de origen bacteriano.

Los plásticos proporcionan el balance necesario de propiedades que es posible obtener con otros materiales (color, poco peso, tacto agradable y, resistencia a la degradación ambiental y biológica).

1.1 PROPIEDADES GENERALES DE LOS PLÁSTICOS

Las propiedades y características de la mayoría de los plásticos (no siempre se cumplirán todas a la vez) son las siguientes:

- Fáciles de trabajar y moldear.

- Bajo coste de producción.

- Baja densidad.

- Impermeabilidad.

- Buenos aislantes eléctricos.

- Aceptables aislantes acústicos.

- Buenos aislantes térmicos (la mayoría no resiste temperaturas muy altas).

- Resistentes a la corrosión.

- Algunos no son biodegradables ni fáciles de reciclar.

- Contaminantes si se queman.

1.2 CLASIFICACIÓN GENERAL DE MATERIALES PLÁSTICOS

Existen varias clasificaciones para los plásticos. Nos centraremos con mayor profundidad en su clasificación según su comportamiento frente al calor y, según la norma UNE, aunque se mencionen todas las opciones existentes.

SEGÚN EL MONÓMERO BASE

Se considera el origen del monómero del cual parte la producción del polímero.

- Naturales: Polímeros cuyos monómeros son derivados de productos de procedencia natural.

- Sintéticos: Polímeros cuyos monómeros son derivados de productos elaborados por el hombre (petróleo).

SEGÚN SU ESTRUCTURA MOLECULAR

- Amorfos: sus moléculas se disponen de forma desordenada.

- Semicristalinos: existen zonas con cierto nivel de orden y, otras zonas donde no existen orden ninguno.

- Cristalizables.

- Comodities: tienen una fabricación, disponibilidad y demanda mundial, un rango de precios internacional y no requieren gran tecnología para su fabricación y procesamiento.

- De ingeniería: materiales que se utilizan de manera muy específica, creados principalmente para cumplir una determinada función. Requieren tecnología especializada para su fabricación o su procesamiento y son de precio relativamente alto.

SEGÚN LA REACCIÓN DE SÍNTESIS

- Polímero de adición: Implican la ruptura o apertura de una unión del monómero para la formación de una cadena.

- Polímeros de condensación: Los monómeros deben tener al menos dos grupos reactivos por monómero para darle continuidad a la cadena.

- Polímeros formados por etapas: La cadena de polímero va creciendo gradualmente mientras haya monómeros disponibles, añadiendo un monómero cada vez.

SEGÚN SU COMPORTAMIENTO FRENTE AL CALOR

- Termoplásticos: Aquellos que por su estructura interna, formada por cadenas lineales, se desarman fácilmente con el calor y se reconstruyen al enfriarse, pueden fundirse y volver a fabricarse muchas veces. Tienen buena capacidad para el reciclado.

- Termoestables: Aquellos que por su estructura interna, formada por cadenas entrecruzadas, se degradan con el calor antes de que el plástico se funda, solo pueden fundirse y fabricarse una vez. Poca capacidad de reciclado.

- Elastómeros: Conjunto de materiales que formados por polímeros que se encuentran unidos por medio de enlaces químicos adquiriendo una estructura final ligeramente reticulada.

SEGÚN LAS CONDICIONES DE SERVICIO (PARA TUBERÍAS PLÁSTICAS)

La norma UNE EN ISO 15874-1, contempla la siguiente tabla de clasificación en base a las condiciones de servicio.

| CLASE | TOPER | AÑOS TOPER | TMÁX (ºC) | AÑOS (TMÁX ) | TMAL (ºC) | HORAS (TMAL) | APLICACIÓN |

| 1 | 60 | 49 | 80 | 1 | 95 | 100 | Agua caliente (60ºC) |

| 2 | 70 | 49 | 80 | 1 | 95 | 100 | Agua caliente (70ºC) |

| 4 | 20 | 2,5 | 70 | 2,5 | 100 | 100 | Suelo radiante y radiadores de baja temperatura |

| 4 | 40 | 20 | 70 | 2,5 | 100 | 100 | Suelo radiante y radiadores de baja temperatura |

| 4 | 60 | 25 | 70 | 2,5 | 100 | 100 | Suelo radiante y radiadores de baja temperatura |

| 5 | 20 | 14 | 90 | 1 | 100 | 100 | Radiadores de alta temperatura |

| 5 | 60 | 25 | 90 | 1 | 100 | 100 | Radiadores de alta temperatura |

| 5 | 80 | 10 | 90 | 1 | 100 | 100 | Radiadores de alta temperatura |

2. SISTEMA DE TUBERÍAS PPR

2.1 DEFINICIÓN DEL POLIPROPILENO RANDOM (PPR)

El polipropileno es un polímero formado por cadenas monoméricas de propileno, de alto peso molecular, lo que confiere unas propiedades mecánicas excelentes, que lo hacen idóneo para instalaciones tanto de agua caliente como fría.

Dependiendo del tipo de monómeros y de su organización molecular, existen tres tipos:

| PPH | Polipropileno Homopolímero | Sólo tiene monómeros de propileno. No es apto para agua de consumo humano, ni para agua fría a presión, se utiliza para transporte de agua caliente, aguas residuales, fluidos industriales, etc |

| PPB | Polipropileno en bloque | Tiene monómeros de propileno y etileno organizados por bloques en las cadenas poliméricas. Es muy resistente al impacto, incluso a bajas temperaturas pero no tiene mucha resistencia a la presión. No es apto para agua de consumo humano. Se usa poco y básicamente para evacuación. |

| PPR | Polipropileno random | Los monómeros de propileno y etileno se organizan de forma aleatoria en las cadenas, confiriendo muy buenas propiedades mecánicas, especialmente a presión con o sin temperatura. Es apto para agua de consumo humano. |

2.2 PROPIEDADES DEL PPR

El polipropileno (PP) es un polímero termoplástico perteneciente al grupo de las poliolefinas. Entre sus propiedades mecánicas destacan sus valores de rigidez, dureza y resistencia. Asimismo, es más resistente a temperaturas elevadas respecto a otros materiales plásticos como el PE y el PVC.

En su estructura interna solo están presentes átomos de carbono e hidrógeno, no existiendo cloro u otros halógenos que pudiesen generar una controversia medioambiental con su uso.

El polipropileno PPR es un copolímero de propileno y etileno, es decir, una combinación aleatoria de estos dos monómeros. Esta combinación confiere al PPR mayor resistencia al impacto a bajas temperaturas y mayor estabilidad a la intemperie. Es fisiológicamente inocuo, idóneo para muchos usos del sector alimentario y farmacéutico.

Los tubos fabricados con este material presertan propiedades de resistencia química muy elevada, siendo resistentes tanto a ácidos como a álcalis, así como a gran parte de sustancias industriales.

2.3 TIPOS DE TUBERÍAS PPR

Según las capas que posean los tubos, podemos encontrar dos tipos: Tuberías monocapa y multicapas faser.

Estas últimas presentan ventajas ante las primeras, resolviendo así los problemas que tenían las tuberías monocapa.

Estas ventajas son la reducción de la dilatación del tubo y el aumento de la distancia entre soportes, permitiendo que se usen menos soportes que con el primer tipo de tubos.

2.4 APLICACIONES DE TUBERÍAS PPR

INSTALACIONES HIDROSANITARIAS

Acometidas, cuadros de contadores y colectores, montantes, distribución, derivaciones, calderas, acumuladores, líneas de retorno.

CLIMATIZACIÓN

Tanto con fan coils (dispositivo formado por una batería o intercambiador de frío o calor «coil» y un ventilador «fan»),como por suelo radiante.

CALEFACCIÓN

Incluso en calderas de alta temperatura, suelo radiante, radiadores, etc.

AGUAS TERMALES, PISCINAS, INSTALACIONES GEOTÉRMICAS

La geotermia es una fuente de energía renovable que permite aprovechar la energía calorífica de la Tierra “bombeándola” desde el interior del terreno hacia el exterior para proporcionar calefacción, ACS y/o refrigeración.

INSTALACIONES SENSIBLES A LA DESINFECCIÓN CONTRA LA LEGIONELA

Hospitales, escuelas, edificios institucionales, hoteles, instalaciones deportivas, etc.

INSTALACIONES DE AGUAS RECICLADAS

Puede existir arrastre de sólidos.

INSTALACIONES DE AIRE COMPRIMIDO

El aire comprimido es un elemento muy habitual en todo tipo de instalación industrial. Normalmente se emplea para obtener trabajo mecánico lineal o rotativo, asociado al desplazamiento de un pistón.

INSTALACIONES DE TRANSPORTE DE LÍQUIDOS INDUSTRIALES

Frío industrial, industrias químicas, industrias alimenticias etc.

2.5 VENTAJAS FRENTE A OTRAS TUBERÍAS

Las tuberías PPR presentan una serie de ventajas frente a los materiales de los que se componen otros tipos de tuberías.

TUBERÍAS DE COBRE

En instalaciones de fontanería (agua caliente y fría), el cobre ya no es usado debido a su alto precio, unido al desgaste que sufren con la acción de la velocidad del agua.

Son más usadas en instalaciones de calefacción , aunque está siendo desplazado por el auge del polipropileno.

TUBERÍAS DE POLIETILENO (PE)

El polietileno y sus variantes (PEX), presentan uniones mecánicas que son propensas a sufrir fugas de agua con el paso del tiempo, debido a las dilataciones y contracciones de los materiales. Por otro lado, las uniones del polipropileno se realizan por termofusión (fusión del accesorio y el tubo).

En comparación con las uniones por termofusión, las uniones mecánicas provocan que el sistema de polietileno sea menos económico, siendo más competitivo en diámetros pequeños.

TUBERÍAS DE POLIBUTILENO (PB)

El polibutileno es apto también para la aplicación de agua caliente y fría sanitaria (fontanería) pero, en su conjunto, la instalación es casi tres veces más costosa y además, presenta una dilatación muy superior.

2.6 MÉTODO DE UNIÓN

UNIÓN POR TERMOFUSIÓN O SOLDADURA SOCKET

El proceso consiste en unir un tubo y un accesorio mediante la acción del calor aplicado sobre la parte externa del tubo y la interna del accesorio. Para ello se introduce el tubo dentro de la matriz calefactora y, a su vez se introduce otra matriz calefactora dentro del accesorio.

Una vez transcurrido el tiempo correspondiente (consultar tabla de tiempos), se sacan las matrices y se introduce el tubo dentro del accesorio, manteniendo la presión el tiempo indicado.

Este tipo de soldadura garantiza una unión perfecta tubo – accesorio. El acabado final es como si fuera una única pieza, con lo que se elimina el riesgo de fugas.

UNIÓN POR SOLDADURA A TOPE

El procedimiento consiste en calentar dos tubos (o bien un tubo con un accesorio del mismo diámetro exterior y espesor que el tubo) mediante una placa calefactora, para después con presión conseguir la unión de los dos elementos.

Se suele utilizar para diámetros grandes. Es muy importante que se realice siempre entre espesores y diámetros iguales.

UNIÓN POR ELECTROFUSIÓN

El sistema consiste en hacer pasar una corriente de baja tensión por unas espiras metálicas que se encuentran en el interior de los accesorios, embebidas en el polipropileno, originando un calentamiento por efecto Joule que provoca la soldadura del accesorio con el tubo previamente introducido en él.

3.SISTEMA DE TUBERÍAS MULTICAPA

3.1 DEFINICIÓN DE TUBERÍAS MULTICAPA

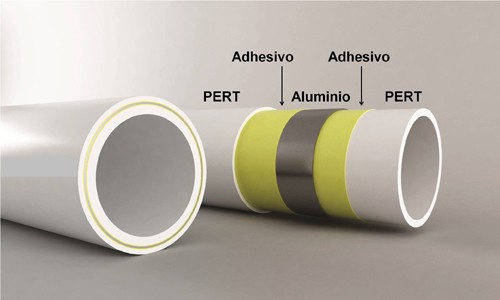

Las tuberías multicapa son una evolución de las tuberías de polietileno reticulado. Se consideran tuberías multicapa todas aquellas que se componen de cinco capas y que se rigen según la norma europea EN ISO 21003.

3.2 PROPIEDADES DE TUBERÍAS MULTICAPA

Como ya se ha mencionado con aterioridad, las tuberías multicapa son una evolución de las tuberías de polietileno reticulado. El tubo multicapa es un tubo compuesto por tres capas polimétricas en su estructura, a saber: Una capa exterior de polietileno (PE), aluminio (AL) que hace de barrera al oxígeno y una capa interior de polietileno reticulado (PEX), donde al menos el 60% del espesor del tubo es material polimétrico. Además de dichas capas polimétricas incorpora dos capas de adhesivo intermedias más, las cuales ayudan a enlazar las tres capas principales que forman dicho sistema multicapa.

| PEX | Capa interior. Está en contacto directo con el fluido o gas. Una de sus características principales es que es un material que soporta temperaturas de hasta 95ºC. |

| AL | Capa intermedia. Está compuesta de aluminio (AL) y puede estar soldada (head-to-head) a testa o solapada por láser, lo que garantiza que la capa sea homogénea y continúa con un mismo espesor en cualquiera de sus secciones. |

| PE | Capa protectora exterior. Está compuesta de polietileno y es la que le da cohesión y uniformidad a todo el tubo. |

3.3 TIPOS DE TUBERÍAS MULTICAPA

POR LOS POLÍMEROS EMPLEADOS

En función de los polímeros empleados en la fabricación de las tuberías multicapa se pueden distinguir los siguientes tipos de tuberías:

- Tuberías multicapa PEX/AL/PEX con tubo interior y exterior de polietileno reticulado.

- Tuberías multicapa PERT/AL/PERT con tubo exterior e interior de polietileno no reticulado resistente a altas temperaturas.

- Tuberías multicapa PEX/AL/PEHD con tubo interior de polietileno (reticulado o no reticulado) y tubo exterior de polietileno de alta densidad.

POR LA SOLDADURA DEL ALUMINIO

Actualmente existen varias técnicas de soldadura para las tuberías multicapa. No obstante, básicamente existen dos grandes grupos:

- Tuberías multicapa con soldadura por ultrasonidos o solapada.

- Tuberías multicapa con soldadura a tope, entre las cuales se encuentra la soldadura láser y la soldadura TIG.

POR LA TIPOLOGÍA DE LAS CAPAS

Dentro de las tuberías multicapa de polietileno (reticulado o no reticulado) con capa intermedia de aluminio existen dos tipos:

- Tuberías multicapa de polietileno reticulado (PEX) en las que la capa interior es un tubo que cumple con la norma europea de tuberías de polietileno reticulado EN ISO 15875 y que exteriormente tiene un recubrimiento de adhesivo, aluminio soldado a tope, adhesivo y otra fina capa exterior de plástico.

- Tuberías multicapa de polietileno, reticulado o no reticulado, con capa de aluminio soldada a tope. A ambos lados del aluminio existe una capa adhesiva que obliga a que todas las capas contribuyan a soportar la presión. Son tubos que resisten altas temperaturas pero es necesaria la contribución de todas las capas para que la tubería funcione correctamente.

3.4 APLICACIONES DE TUBERÍAS MULTICAPA

AGUA POTABLE

Como tubería de agua potable, tanto para agua caliente sanitaria (ACS), como para agua fría.

CALEFACCIÓN Y REFRIGERACIÓN

Como tubería de calefacción con las condiciones de trabajo especificadas.

FUEL-OIL

Como tubería de fuel-oil con las condiciones especificadas.

AIRE COMPRIMIDO

Como tubería de aire comprimido en instalaciones exentas de aceite (con filtro de aceite activado).

AGUA DE LLUVIA

Como tubería de agua de lluvia dentro de los edificios con las condiciones especificadas.

3.5 VENTAJAS FRENTE A OTRAS TUBERÍAS PLÁSTICAS

TEMPERATURA Y PRESIÓN

Soporta una temperatura hasta 95 ºC.

La presión máxima autorizada es de 10 bar.

MÍNIMA DILATACIÓN LINEAL

El coeficiente de dilatación del tubo es similar al del tubo de cobre y ocho veces inferior a un tubo plástico.

RESISTENTE A LA CORROSIÓN

La superficie lisa de la parte inferior y exterior impide que se incrusten las impurezas, evitando la corrosión.

LARGA VIDA ÚTIL

Si la tubería se usa de acuerdo a la presión y temperatura prescrita, se garantiza una vida útil de al menos cincuenta años.

RESISTENCIA AL DESGASTE

Las capas de polietileno reticulado son resistentes al desgaste, incluso a altas temperaturas y velocidades de flujo.

BARRERA DE OXÍGENO

La capa de aluminio impide totalmente la penetración del oxígeno hacia el interior del tubo.

LIGERO Y MANEJABLE

Permite una instalación rápida y económica.

MEMORIA DE FORMA

Después de curvar el tubo, mantiene la forma requerida. No tiene memoria térmica como otros tubos sintéticos.

ACÚSTICA

Contrariamente a los tubos metálicos este tubo no produce ruido por el paso del fluido, si el diámetro del tubo es el correcto.

AGUA POTABLE Y PRODUCTOS QUÍMICOS

Es 100% apta para el agua potable, resistente a diversos líquidos químicos. Cumple con los requisitos toxicológicos y de higiene más estrictos.

3.6 MÉTODO DE UNIÓN

Existen distintos tipos de unión de las tuberías multicapas. El uso de uno u otro dependerá de las preferencias del fabricante.

Los diferentes sistemas son fáciles de instalar y limpios para el instalador en su montaje.

COMPRESIÓN RADIAL(PRESS-FITTING)

En este tipo de unión, una vez introducida la tubería en el cuerpo del accesorio, quedando comprendida ésta entre el cuerpo y el casquillo metálico, permite la fijación de la tubería al accesorio, realizando la compresión del casquillo metálico sobre la tubería y el cuerpo del accesorio, mediante una herramienta de compresión que garantiza la estanqueidad y permite girar el accesorios después de la unión para facilitar el montaje.

COMPRESIÓN AXIAL(ANILLO CORREDIZO)

Esta unión se caracteriza por conseguir la estanqueidad de la unión entre el tubo y el accesorio, aplicando fuerzas de compresión en toda la superficie de contacto entre ambos. Estas fuerzas de compresión se consiguen mediante un anillo opresor situado exteriormente al tubo y que abarca toda la superficie de contacto entre éste y el accesorio.

UNIÓN POR EMPUJE(PUSH-FITTING)

Esta unión permite la fijación de la tubería al accesorio manualmente, no siendo necesaria la utilización de ningún tipo de herramienta o accesorio externo adicional. Para ello se introduce el tubo en el accesorio push-fitting mediante el empuje del mismo hasta el final del recorrido. La fijación de la tubería al accesorio se consigue mediante mecanismos internos del propio accesorio.