PASO I: DATOS DE PARTIDA

INTRODUCCIÓN

Antes de proceder a la determinación de los elementos de la instalación es preciso recopilar los datos necesarios para poder acometer todos los cálculos. Los datos más importantes que debemos conocer son:

1) Potencia frigorífica de la instalación: este dato se obtiene a través del cálculo de cargas térmicas o ganancias térmicas. Nos da idea de la cantidad de calor que tiene que retirar el evaporador o evaporadores de los recintos refrigerados teniendo en cuenta las horas de funcionamiento de la instalación. En el caso de instalaciones con múltiples evaporadores y central de compresores, es preciso tener en cuenta la carga térmica simultánea de toda la instalación.

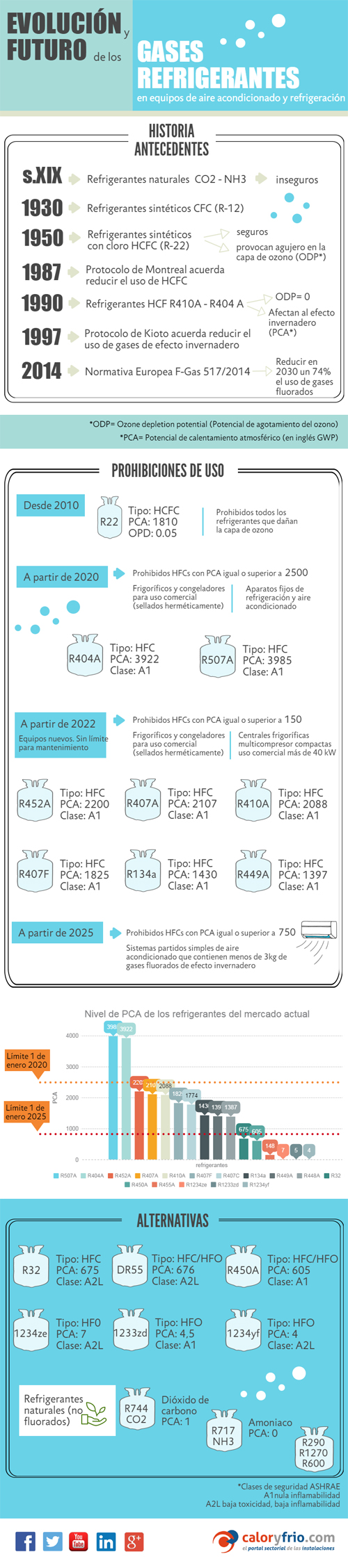

2) Refrigerante que se va a utilizar en la instalación: otro dato fundamental que va a condicionar la selección de los elementos, sobre todo del compresor. En las instalaciones frigoríficas de media potencia se ha estado utilizando sobre todo el R404A y el R507. En las de mayor potencia se ve un repunte del R717 (amoníaco).

Desde que entró en vigor el 1 de enero de 2015, la normativa europea F-Gas 517/2014 se plantea la progresiva reducción de emisiones mediante el control de uso de los gases fluorados de efecto invernadero, sustituyéndose por otro tipo de gases de menor PCA (Potencial de Calentamiento Atmosférico) -en inglés, GWP- antes de 2030.

Se destaca el uso de refrigerantes naturales como el CO2, cuya tecnología ha avanzado en los últimos años para poder utilizarlo en instalaciones de media y baja potencia, ya sea mediante tecnología subcrítico como transcrítico.

Se puede ampliar más información en este artículo.

3) Lugar de instalación: es importante conocer la ubicación de la instalación, ya que las condiciones ambientales influyen de manera decisiva en la temperatura – presión de condensación del refrigerante.

En caso de condensación por aire, el parámetro más importante a conocer del lugar de instalación es la temperatura seca máxima que se da en verano, que se puede obtener de las tablas editadas en la norma UNE 100001.

En el caso de que condense por agua, es preciso hacerse con los datos de temperatura máxima que puede alcanzar el agua de la red o del pozo que se quiera utilizar como suministro del elemento refrigerador.

4) Productos a conservar: el cálculo de los elementos de la instalación también va a estar muy influenciado por el tipo de producto a conservar, concretamente por las condiciones de conservación que este requiere. Los datos más importantes a conocer del producto son:

- La humedad relativa (Hrel)

- La temperatura de conservación o temperatura de cámara (Tc).

- La velocidad del aire dentro de la cámara.

Algunos datos específicos sobre temperatura y Hrel de conservación de los alimentos y otros productos, se pueden obtener de tablas elaboradas por entidades acreditadas. Como veremos más adelante las condiciones de conservación van a condicionar sobre todo la selección del evaporador.

5) Otros datos: también es preciso conocer otros datos referentes a las condiciones de funcionamiento como son el recalentamiento útil, el total y el subenfriamiento del refrigerante, imprescindibles para el trazado del ciclo frigorífico en el diagrama presión – entalpía.

CONDICIONES DE FUNCIONAMIENTO DE LA INSTALACIÓN

En este punto se trata de determinar las condiciones en las que debe funcionar la instalación para que esta trabaje de forma adecuada en el lugar donde va a estar ubicada, que el producto se conserve el tiempo previsto manteniendo su calidad y además se mantenga un elevado rendimiento y ahorro de energía durante la vida útil de la misma.

Las condiciones de funcionamiento que queremos determinar son:

- la temperatura – presión de condensación (Tk, Pk)

- la temperatura – presión evaporación (To, Po)

- la relación de compresión (τ )

Temperatura y Presión de Condensación (Tk, Pk)

Como sabemos el condensador es un intercambiador de calor, es decir es un soporte a través del cual dos fluidos intercambian calor sin mezclarse. En este caso su función es hacer que el fluido refrigerante que circula por su interior pierda calor y condense (se convierta en líquido). Para ello es preciso que por el exterior circule un fluido refrigerador, que puede ser aire o agua, que sea el encargado de robar el calor del fluido refrigerante.

Para que se produzca este paso de calor desde el interior al exterior es necesario que el fluido refrigerante se encuentre a mayor temperatura que el agua o el aire.

A la hora de determinar la temperatura de condensación Tk es preciso tener en cuenta el denominado salto térmico en el condensador (ΔTT ), que es la diferencia entre la temperatura de condensación (Tk) y la que tiene el fluido refrigerador (agua o aire) a la entrada del condensador.

En condensadores de aire, para que la transferencia de calor sea rápida y este elemento tenga unas dimensiones adecuadas, la temperatura de condensación debe ser entre 10 – 20 K más elevada que la temperatura del aire de entrada (Tae), aunque lo más frecuente es tomar ΔTT = 15 ºC.

Para condensadores de agua el salto térmico total estará comprendido entre ΔTT = 10 – 17 ºC. Aunque los valores más frecuentes están entre ΔTT = 13-15 K.

| Condensador | ΔTT (K) | Tk (ºC) |

| Aire | 10-20 | Tae + 15 |

| Agua | 10-17 | Twe + (13-15) |

Siendo:

Tae: temperatura del aire a la entrada del condensador.

Twe: temperatura del agua a la entrada del condensador.

Puedes ver un ejemplo de cálculo de temperatura de condensación en este enlace.

Temperatura y Presión de Evaporación (To, Po)

Uno de los factores más importantes a tener en cuenta para determinar la temperatura de evaporación (To) es lo que se denomina salto térmico en el evaporador (DT).

DT se define como la diferencia entre la temperatura del aire que entra al evaporador y la temperatura de evaporación del refrigerante (To). La temperatura a la que entra el aire al evaporador suele considerarse igual a la temperatura de cámara o de conservación del producto (Tc), por lo tanto se puede decir que: DT= Tc – To.

Durante el proceso de cálculo de un evaporador, al definir una temperatura de evaporación de la máquina frigorífica, estamos marcando la diferencia de temperatura con la que trabajará el evaporador, es decir, el DT.

DT es un parámetro muy importante y es imprescindible tenerlo en cuenta en el diseño de una instalación frigorífica ya que influye de manera decisiva en dos factores de la instalación, que son:

- La humedad relativa que se desarrolla en el interior de la cámara frigorífica.

- El tamaño del evaporador o superficie del evaporador.

En cuanto a la humedad relativa, se ha comprobado que a medida que aumenta DT el evaporador “roba” más agua del ambiente de la cámara, eso se traduce en que en el interior de esta se desarrollan humedades relativas bajas y la desecación del producto refrigerado es mayor, con las consiguientes pérdidas económicas y de calidad del mismo. Por el contrario, si DT es pequeña, el efecto será el inverso.

Cuanto MENOR sea el DT, la humedad en la cámara será MAYOR.

Cuanto MAYOR sea el DT, la humedad en la cámara será MENOR.

En cuanto al tamaño del evaporador, para ver el efecto del DT sobre el mismo, debemos fijarnos en la expresión que rige la transmisión global de calor en un evaporador:

| Q = K·S·DT |

siendo,

S: superficie del evaporador.

K: coeficiente global de transmisión de calor.

DT: salto térmico en el evaporador.

Si de esta expresión despejamos la superficie: S = Q/(K·DT), de lo que se deduce que trabajando con un DT elevado, el evaporador que obtendremos será de menor superficie y por lo tanto más pequeño y barato.

Cuanto MENOR sea el DT, MAYOR tamaño tendrá el evaporador.

Cuanto MAYOR sea el DT, MENOR tamaño tendrá el evaporador.

De lo dicho anteriormente se deduce que, instalaciones que requieren trabajar con humedades relativas altas, requieren un DT elevado lo que conlleva evaporadores de mayor tamaño y por lo tanto más costoso. Se hace necesario pues, encontrar en cada caso un DT de equilibrio que permita conservar el producto adecuadamente pero con el que se obtengan evaporadores del menor tamaño posible.

Cámaras destinadas a almacenar productos muy sensibles a la desecación como frutas y verduras frescas, carnes frescas sin embasar, etc., irremediablemente necesitan trabajar con DT pequeño.

Productos embasados, bebidas, latas, etc., que no tienen problema de desecación pueden trabajar con DT elevadas.

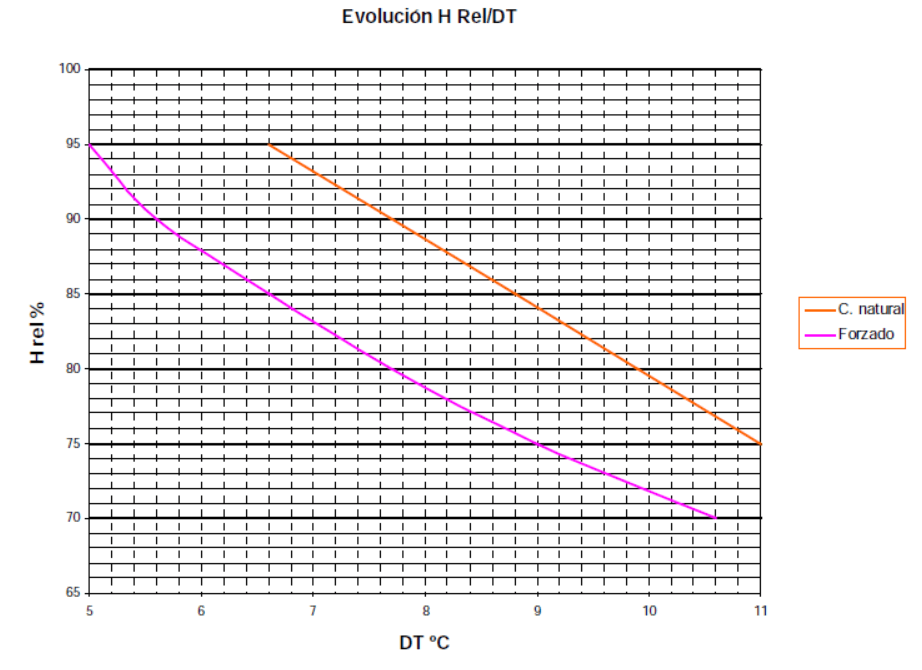

Con ayuda del siguiente gráfico podemos seleccionar DT en función de la Humedad Relativa que requiera el producto y del tipo de evaporador (convección natural o forzada). Cada fabricante de evaporadores tiene sus gráficas propias.

Una vez averiguado DT y con el dato de Tª de conservación del producto, podemos determinar la temperatura de evaporación (To) de la instalación:

Una vez averiguado DT y con el dato de Tª de conservación del producto, podemos determinar la temperatura de evaporación (To) de la instalación:

To = Tc – DT

siendo:

To: T de evaporación.

Tc: T de conservación del producto o temperatura de la cámara.

DT: salto térmico en el evaporador.

Puedes ver un ejemplo de cálculo de temperatura de evaporación en este enlace.

Relación de compresión (τ)

Se puede definir como el cociente entre la presión absoluta de condensación y la presión absoluta de evaporación: τ = Pk/Po.

Es un parámetro importante, sobre todo en compresores de pistón, ya que a medida que aumenta la relación de compresión, su rendimiento volumétrico es cada vez más pequeño, por lo tanto disminuye el caudal de refrigerante que es capaz de mover y con ello la potencia su frigorífica. Además está muy relacionado con el ahorro de energía en las instalaciones frigoríficas.

Sin meternos muy a fondo, vamos a hacer una pequeña reflexión que nos va a permitir entender como influye la presión de condensación, la de evaporación y la relación de compresión en el consumo energético de la instalación, de esa forma tendremos una visión más completa del comportamiento de la misma y tendremos los criterios para poder seleccionar el evaporador y condensador de forma óptima.

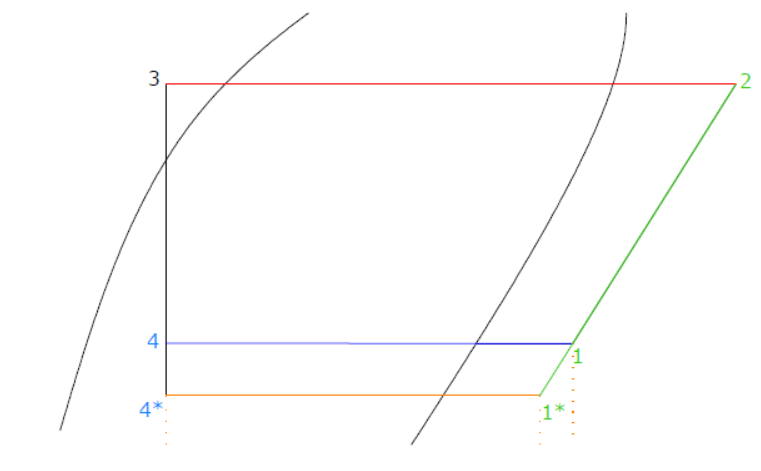

Para ver la influencia de la presión de condensación en el funcionamiento del circuito frigorífico vamos a plantear diferentes situaciones sobre un diagrama presión-entalpía de un refrigerante cualquiera:

Si nos fijamos en el diagrama de la figura de arriba, vemos que, manteniendo constante la presión de aspiración (línea azul), si aumentamos la presión de condensación (hasta la línea roja), vemos que la temperatura de descarga aumenta (T2*>T2).Si nos fijamos en la carrera de compresión (línea verde), veremos que el equivalente calórico del trabajo de compresión aumenta, lo que significa que aumentar la presión de condensación implica un aumento del consumo eléctrico.

Al contrario ocurre con la presión de evaporación, si vemos los diagramas de la figura de arriba, a medida que disminuye esta (línea naranja), disminuye la producción frigorífica específica y aumenta el trabajo de compresión y por lo tanto también el consumo eléctrico.

Como vimos, la relación de compresión es el cociente entre Pk y Po, sabiendo esto y teniendo en cuenta las reflexiones anteriores la conclusión es que es imprescindible trabajar con relaciones de compresión lo más bajas posible, de esa forma no solo mejora el rendimiento volumétrico del compresor, si no que además ahorraremos energía y aumentará el COP de la instalación.

Ahorro energético y medio ambiente

Es un punto clave en el diseño de las instalaciones, en la actualidad no solo es fundamental que una instalación sea capaz de funcionar correctamente conservando los productos si no que además debe hacerlo ahorrando energía.

Como hemos visto en el punto anterior manteniendo baja la relación de compresión podemos obtener un menor consumo de energía por parte del compresor y por este camino es por el que debe dirigirse el calculista, tratando de mantener baja la Pk y lo más elevada posible la Po.

Presión de condensación (Pk): más arriba se ha explicado cómo determinar la presión – temperatura de condensación, pero además de lo indicado, para determinar estos parámetros, es preciso tener en cuenta el ahorro energético. Como sabemos cuanto más baja es la temperatura-presión de condensación, menor es la cantidad de energía que se necesita en la compresión y por lo tanto menor es el consumo de energía eléctrica. Para trabajar con presiones de condensación lo más bajas posibles es preciso que el salto térmico en el condensador (ΔTT ) sea pequeño.

Trabajar con (ΔTT ) pequeños implica que, para disipar el mismo calor de condensación, el condensador tiene que tener mayor superficie (mayor tamaño) y por lo tanto el coste se eleva. Es necesario por lo tanto buscar un compromiso entre ahorro de energía a lo largo de toda la vida útil de la instalación e inversión inicial, teniendo en cuenta que el precio de la energía eléctrica en estos últimos tiempos se está elevando de forma considerable.

Por otro lado es preciso indicar que la presión de condensación no se puede bajar por debajo de un límite, marcado por la válvula de expansión termostática. Si la presión es muy baja está válvula deja de funcionar correctamente obteniéndose una falta de control en la inundación del evaporador. El límite de estas válvulas suele ser Tk = 20ºC.

Utilizando un salto térmico en el condensador ΔTT = 15 K, estamos más o menos en el punto de equilibrio entre coste de instalación y gasto energético aunque para instalaciones grandes resulta interesante bajar este salto térmico unos grados, ya que aunque el condensador que obtengamos sea de mayor tamaño el menor consumo eléctrico a largo plazo lo compensa.

Presión de evaporación (Po): de igual forma, a la hora de determinar la presión – temperatura de evaporación es preciso tener en cuenta el posible ahorro de energía, pero en el caso del evaporador es un poco más complejo que en condensador. Elevar unos grados la temperatura de evaporación para ahorrar energía no solo va a suponer un evaporador de mayor tamaño sino que también se va a elevar la humedad de la cámara. Por lo tanto esto es factible siempre que nos movamos en el intervalo de temperaturas en el que las condiciones de conservación del producto sean adecuadas.

Puedes ver un ejemplo de cálculo de temperatura de evaporación en este enlace.

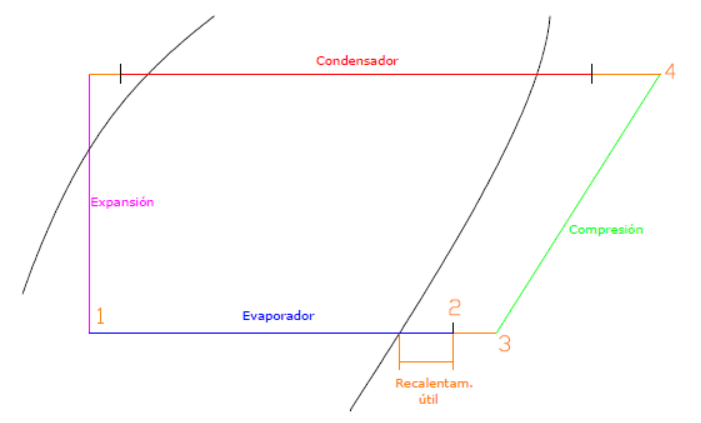

TRAZADO DEL CICLO FRIGORÍFICO DE LA INSTALACIÓN

El siguiente paso, una vez conocidas las condiciones de funcionamiento (Tk, To), consiste en trazar el ciclo frigorífico sobre el diagrama presión – entalpía del gas refrigerante que se quiera utilizar. El objetivo del trazado es obtener los datos de entalpía, temperatura, presión y en su caso de volumen específico de cada uno de los puntos característicos del diagrama, necesarios para acometer los cálculos.

El trazado se puede hacer de forma manual sobre un diagrama en papel o utilizando programas informáticos que permiten hacerlo de forma más rápida y precisa, como FRIO (Atecyr), CoolPack, Solkane.

A parte de Tk y Pk, necesitamos conocer otros datos importantes del funcionamiento de la instalación, estos son: el recalentamiento útil, recalentamiento total, subenfriamiento total.

La tabla de recogida de datos puede ser similar a la que se indica a continuación:

La tabla de recogida de datos puede ser similar a la que se indica a continuación: