Diseño y cálculo de tuberías frigoríficas

Tras definir las características de la central frigorífica y seleccionar los compresores y elementos auxiliares (Centrales frigoríficas: Selección de compresores) llega el momento de diseñar las líneas frigoríficas, formadas por las tuberías de interconexión entre la central frigorífica, el condensador y los evaporadores. El correcto dimensionado de las tuberías es muy importante para que el aceite retorne adecuadamente a la central y para que las pérdidas de carga en el circuito no sean excesivas.

1. CRITERIOS DE DISEÑO DE LAS LÍNEAS FRIGORÍFICAS

Una vez que conocemos la ubicación de los componentes principales del circuito frigorífico, es necesario analizar cuál será el trazado de las tuberías frigoríficas que interconectarán el resto de elementos de la instalación. Los factores principales a considerar en el diseño son los siguientes:

- Minimización de las pérdidas de carga.

- Adecuado retorno de aceite al compresor.

- Adecuada alimentación de líquido en el dispositivo de expansión.

- Minimización de los costes.

1.1. INFLUENCIA DE LAS CAÍDAS DE PRESIÓN EN EL RENDIMIENTO FRIGORÍFICO

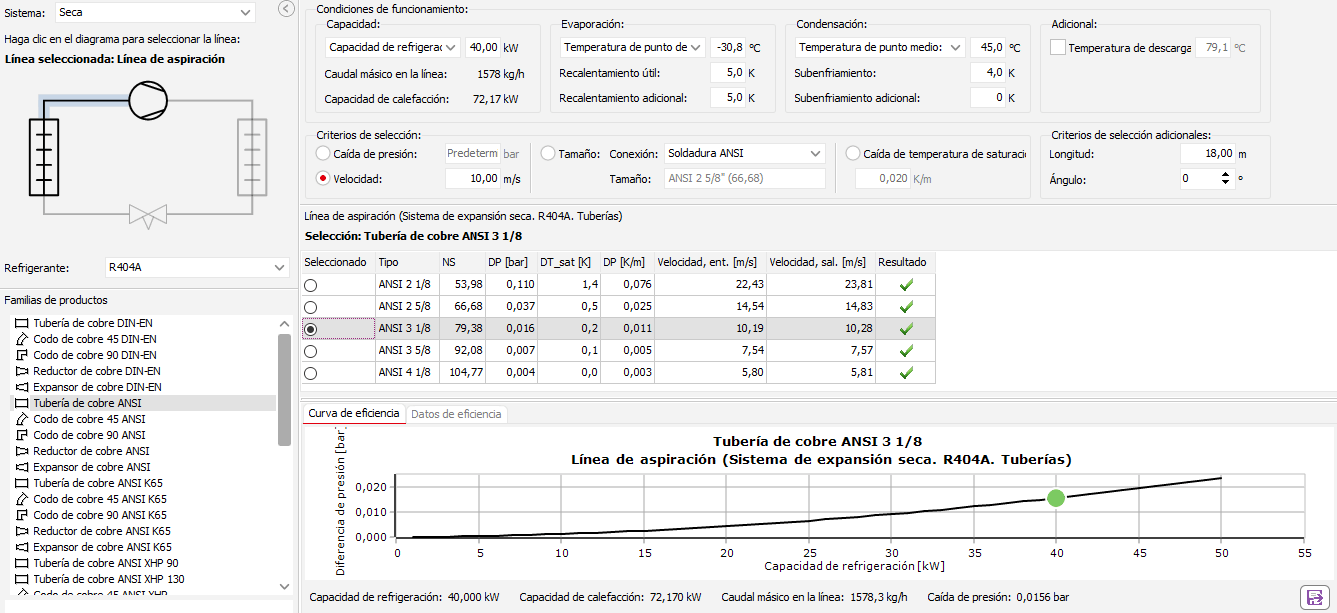

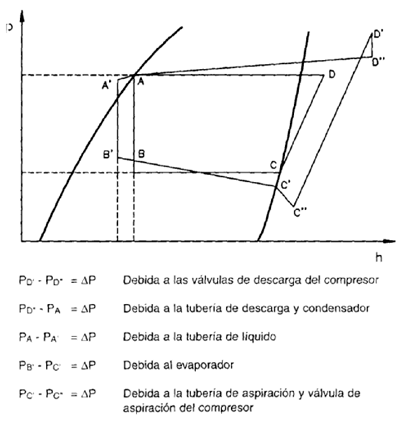

El refrigerante sufre pérdidas de presión al circular por el circuito frigorífico, en las tuberías y en las válvulas y accesorios (Figura 1). Estas pérdidas afectan negativamente al rendimiento del ciclo:

- Las presión y Tª de evaporación y condensación no son constantes, sino que existe una cierta caída de presión, de manera que la relación de compresión real es mayor que la teórica. Esto hace reducir el COP.

- El compresor aspira menos caudal másico, ya que el refrigerante a menos presión es menos denso y, además, tenemos mayor un mayor espacio muerto en los cilindros debido a la mayor relación de compresión. Así pues, la potencia frigorífica que proporciona el mismo compresor es menor.

Un criterio comúnmente empleado es limitar las caídas de presión en el circuito a 1 K equivalente en cada una de las líneas de interconexión, es decir, teniendo en cuenta la relación entre presión y temperatura del refrigerante dentro de la campana de saturación, en cada tubería la pérdida de presión no debe crear una caída de temperatura en el fluido superior a 1 K equivalente. Según esto, los valores orientativos para cada línea son los siguientes:

Caída de presión en línea aspiración

< 0,1 bar ≈ 1K (Alta Tª evaporación, 5ºC a -10ºC)

< 0,05 bar ≈ 1K (Baja Tª evaporación, -10ºC a -40ºC)

Caída de presión en línea descarga y líquido

< 0,3 bar ≈ 1K (Alta Tª condensación, 50ºC a 40ºC)

< 0,2 bar ≈ 1K (Baja Tª condensación, 40ºC a 20ºC)

Figura 1. Efecto de la caída de presión sobre la eficiencia del ciclo.

1.2. INFLUENCIA DE UN INCORRECTO RETORNO DE ACEITE EN EL FUNCIONAMIENTO DEL SISTEMA

Un inadecuado diseño de las líneas frigoríficas para el correcto retorno de aceite al compresor supone:

- Rápido desgaste del compresor por falta de lubricación.

- Rotura de válvulas por golpes de aceite debidos a la formación de tapones en lugares indeseados.

- Pérdida de rendimiento en la transmisión térmica de las baterías (condensador y evaporador) por la acumulación de aceite en las mismas.

1.3. INFLUENCIA DE UNA INCORRECTA ALIMENTACIÓN DE LÍQUIDO EN EL SISTEMA DE EXPANSIÓN

Para un correcto funcionamiento de las válvulas de expansión es necesario que éstas sean alimentadas únicamente con refrigerante en estado líquido, ya que la presencia de burbujas de vapor hace trabajar a las válvulas de forma inadecuada e inestable.

Para conseguir que sólo exista líquido a la entrada de la válvula de expansión, hay que asegurar un mínimo subenfriamiento del líquido condensado, lo cual conseguiremos con un condensador adecuadamente seleccionado. No obstante, este subenfriamiento puede verse disminuido si las pérdidas de presión en la línea de líquido son elevadas, ya sean debidas a la fricción o al incremento de la cota del fluido. Es por ello que habrá que tener especial cuidado en el diseño de las tuberías para evitar que se produzca revaporización del líquido refrigerante antes del sistema de expansión.

1.4. CRITERIOS DE DIMENSIONAMIENTO Y TRAZADO DE LAS LÍNEAS FRIGORÍFICAS

En cuanto a la configuración y trazado de las líneas frigoríficas, se pueden establecer los siguientes criterios generales:

- Las líneas han de ser lo más cortas posibles, para minimizar los costes y las pérdidas de carga.

- Usar el mínimo número de accesorios posibles, para minimizar los costes, las pérdidas de carga y la posibilidad de fugas.

- Evitar en la medida de lo posible exponer la tubería a temperaturas extremas, que puedan alterar el funcionamiento del sistema. En caso de necesidad, instalar un buen aislamiento.

- El trazado lo realizaremos de manera que no interfiera en el uso normal del edificio.

- Proteger las tuberías adecuadamente para que no sufran daños.

- Las tuberías deben tener pequeñas pendientes para facilitar el retorno de aceite al compresor.

- Las tuberías deben estar debidamente fijadas a los soportes de sujeción.

- Las tuberías de aspiración y descarga deben tener ligeras pendientes (2 %) en el sentido del avance del refrigerante, para favorecer el retorno de aceite, ya que este se mezcla peor con el vapor que con el líquido refrigerante.

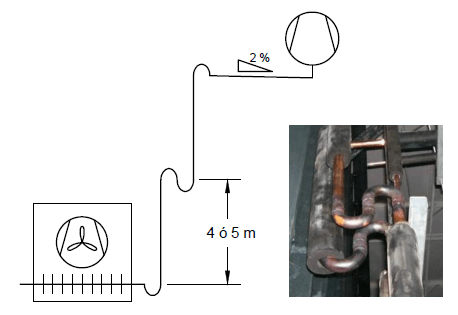

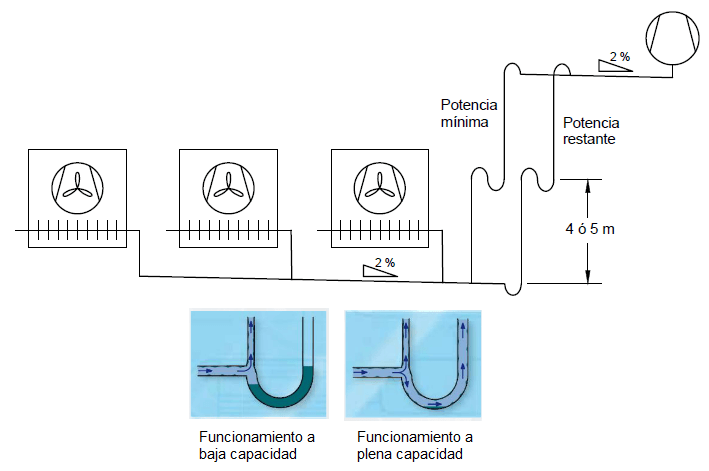

- Se deberá instalar un sifón a modo de “trampa de aceite” a la salida de cada evaporador siempre que la tubería de aspiración salga por el techo de la cámara. Y si el compresor se encuentra a una cota superior, se instalará una trampa cada 4 ó 5 m a lo largo del montante vertical, estando ésta compuesta por un sifón y un contrasifón (Figura 2). Una vez alcanzada la cota final del compresor, se realizará la conexión por la parte alta de la línea de aspiración, también mediante contrasifón, para evitar retornos de aceite montante abajo.

Figura 2. Sifón y contrasifón en línea de aspiración.

- Si se trata de una instalación centralizada con varios evaporadores en paralelo, se instalará un doble montante (Figura 3). Éste consiste en dos tuberías verticales, una de ellas dimensionada con un diámetro adecuado para trasportar la potencia frigorífica del evaporador de menor capacidad. El segundo tubo vertical deberá dimensionarse para transportar el resto de potencia frigorífica de la instalación.

El funcionamiento es tal que cuando la instalación trabaja con baja capacidad, no hay velocidad suficiente para el arrastre de aceite por el montante vertical, por lo que el aceite va taponando poco a poco el sifón de la base del montante de mayor capacidad, empleándose casi exclusivamente el montante de menor capacidad. Cuando aumenta la demanda de la instalación arranca un mayor número de compresores, que provocan una depresión ascendente en el montante de mayor capacidad (taponado por el aceite acumulado en el sifón), depresión que finalmente consigue “arrastrar” el tapón de aceite por el montante, dejando entonces las tuberías libres de aceite para un funcionamiento de la planta a máxima potencia.

Figura 3. Doble montante en línea de aspiración.

- Para la línea de descarga del compresor, si el condensador se encuentra a una cota superior, también será necesario instalar un doble montante, siguiendo el mismo principio que en la línea de aspiración.

- Las derivaciones a cada evaporador desde la línea de líquido principal se realizarán por la parte inferior de la tubería, para evitar que se arrastren hacia los evaporadores burbujas de vapor que se podrían formar en la parte superior (Figura 4).

Figura 4. Derivaciones en la línea de líquido por la parte inferior de la tubería.

En cuanto a las velocidades de diseño, dependen de cada tipo de línea:

LÍNEA DE ASPIRACIÓN Y DESCARGA

Es la más crítica de diseñar. Los criterios de dimensionado son:

- Para limitar la pérdida de carga ∆P ≤ 1K

Velocidad máxima: 10 m/s (tramos horizontales); 14 m/s (tramos ascendentes).

- Para asegurar el retorno de aceite

Velocidad mínima: 2,5 m/s (horizontales); 5 m/s (ascendentes).

Velocidad menor de 5 m/s a la salida vertical del separador de aceite, si existe, para que no se produzca arrastre de aceite.

LÍNEA DE LÍQUIDO

Los criterios de dimensionado son:

- ∆P ≤ 1K (incluyendo la caída de presión por cota si la tubería es ascendente), para evitar la revaporización del líquido

Velocidad: 0,5 a 1 m/s (del recipiente de líquido a la v. expansión) y ≤ 0,5 m/s (del condensador al recipiente).

En el caso de las líneas de líquido, el retorno de aceite no suele ser un problema, ya que en la mayoría de los casos este es miscible con el refrigerante líquido y es arrastrado sin dificultad.

2. CARACTERÍSTICAS DE LAS TUBERÍAS

2.1. MATERIALES Y DIÁMETROS COMERCIALES

Las tuberías para refrigerantes fluorados se suelen realizar habitualmente en cobre, unido mediante soldadura fuerte, aunque también se puede realizar la unión mediante bridas. Para tuberías con diámetro inferior a 3/4” se permite la unión abocardada.

Siempre son preferibles las uniones soldadas antes que las abocarcadas, ya que estas últimas son más propensas a las fugas debido a las vibraciones de la instalación.

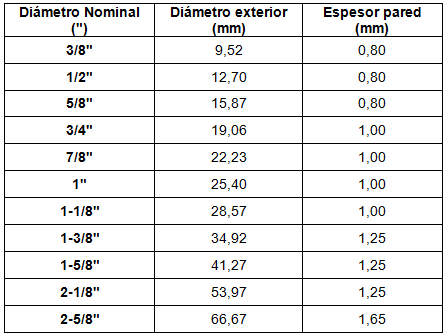

En la Tabla 1 se muestran los diámetros comerciales disponibles para tubería de cobre en instalaciones de refrigerantes fluorados (Norma UNE EN 12735-1).

Tabla 1. Diámetros comerciales para tubería frigorífica de cobre.

2.2. AISLAMIENTO

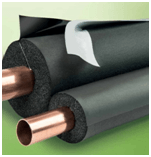

En base al RSIF, siempre que las tuberías alberguen fluidos a una temperatura inferior a 15 ºC, éstas deberán aislarse para ahorrar energía y para evitar condensaciones superficiales. Existen en el mercado diferentes soluciones para el aislamiento de tuberías, dependiendo de la aplicación y del diámetro de las mismas.

Las tuberías de cobre suelen aislarse mediante coquilla de espuma elastomérica de caucho tipo Armaflex (Figura 5).

Figura 5: Aislamiento de tuberías con coquilla de espuma elastomérica.

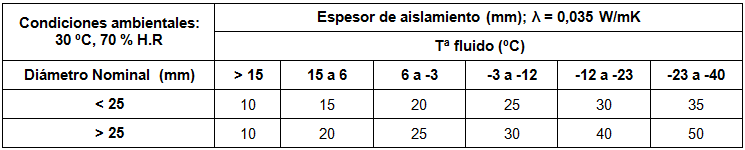

El espesor de aislamiento se debe calcular en función de la temperatura del fluido transportado y de las condiciones ambientales, limitando las pérdidas energéticas y evitando la condensación de humedad sobre la superficie del tubo. El RSIF no establece unos valores mínimos de aislamiento en tuberías, pero en la Tabla 2 se muestran unos valores conservadores para evitar condensaciones y pérdidas energéticas excesivas en condiciones ambientales adversas (Temperatura seca: 30 ºC y Humedad Relativa: 70 %).

Tabla 2: Espesor de aislamiento mínimo para tuberías frigoríficas.

2.3. DIÁMETROS ORIENTATIVOS SEGÚN POTENCIA FRIGORÍFICA

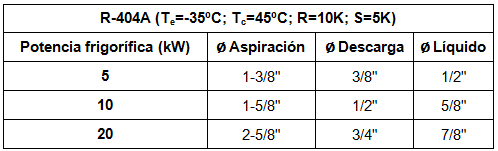

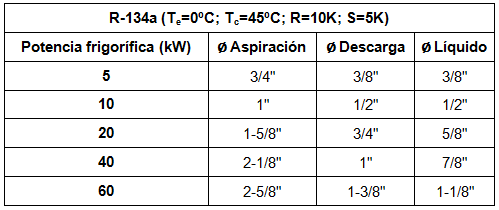

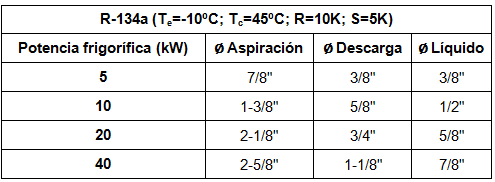

Aunque entraremos en profundidad en cómo calcular el diámetro de las tuberías, puede ser útil tener unos valores orientativos para los refrigerantes más habituales. Las Tablas 3 a 6 muestran los diámetros de referencia para diferentes refrigerantes trabajando en las condiciones más frecuentes de Temperatura de evaporación (Te), Temperatura de condensación (Tc), Recalentamiento (R) y Subenfriamiento (S). Los diámetros están calculados bajo las siguientes consideraciones:

Línea de aspiración y descarga

– Velocidad máxima del fluido: 10 m/s (Para limitar las pérdidas de presión a 1 K equivalente).

– Velocidad mínima: 5 m/s (Para garantizar el arrastre de aceite).

Línea de líquido

– Velocidad: de 0,5 a 1 m/s (Para limitar las pérdidas de presión a 1 K equivalente).

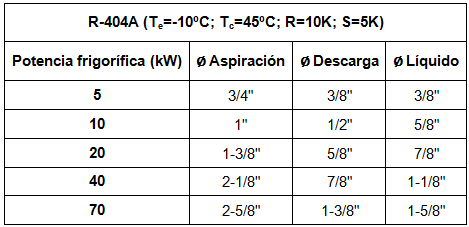

Tabla 3: Diámetros de tubería para R-404A en media temperatura.

Tabla 4: Diámetros de tubería para R-404A en baja temperatura.

Tabla 5: Diámetros de tubería para R-134a en alta temperatura.

Tabla 6: Diámetros de tubería para R-134a en media temperatura.

3. TRAZADO DE LAS LÍNEAS FRIGORÍFICAS SOBRE EL PLANO

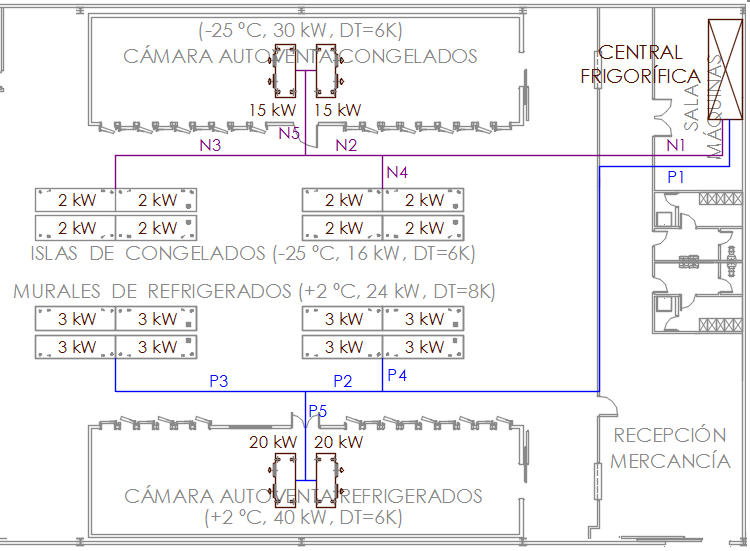

Lo primero que debemos hacer es definir sobre el plano el recorrido que realizarán las tuberías desde la central frigorífica hasta los evaporadores de los servicios a refrigerar. El trazado, como ya vimos, debe ser lo más corto posible para reducir las pérdidas de carga y facilitar el retorno de aceite. Una posible propuesta para el trazado de tuberías se muestra en la Figura 1.

Figura 1. Trazado de las tuberías de la instalación frigorífica.

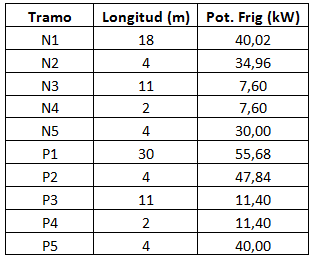

En base al plano, podemos realizar la medición de tubería para cada tramo. Consultando las tablas del artículo de Selección de compresores, podemos ver también la potencia simultánea transportada en cada tramo (Tabla 1).

Tabla 1. Longitud y potencia transportada por cada tramo de tubería.

4. CÁLCULO DE LOS DIÁMETROS MEDIANTE SOFTWARE

Una vez que conocemos la longitud y potencia frigorífica de cada tramo de tubería, podemos emplear diferentes programas informáticos para calcular los diámetros. Vamos a ver aquí tres de ellos: Solkane y Coolpack, que nos ofrecen una solución orientativa, y Coolselector de Danfoss, que permite un cálculo más preciso.

4.1. SOLKANE

Este software permite definir un ciclo frigorífico y proporciona un diámetro en función del caudal de refrigerante transportado en la tubería y de las pérdidas de carga estimadas en cada tramo. En primer lugar definimos el ciclo y asignamos unas pérdidas de carga orientativas en el evaporador y el condensador, así como en la tubería de aspiración. Para ello tomaremos los criterios de pérdida de carga que analizamos en el artículo anterior:

Caída de presión en línea aspiración

< 0,1 bar ≈ 1K (Alta Tª evaporación, 5ºC a -10ºC)

< 0,05 bar ≈ 1K (Baja Tª evaporación, -10ºC a -40ºC)

Caída de presión en línea descarga y líquido

< 0,3 bar ≈ 1K (Alta Tª condensación, 50ºC a 40ºC)

< 0,2 bar ≈ 1K (Baja Tª condensación, 40ºC a 20ºC)

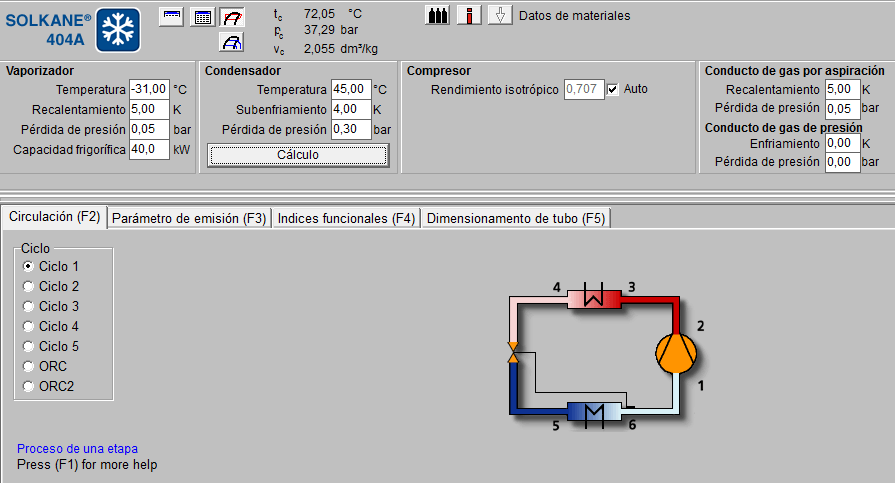

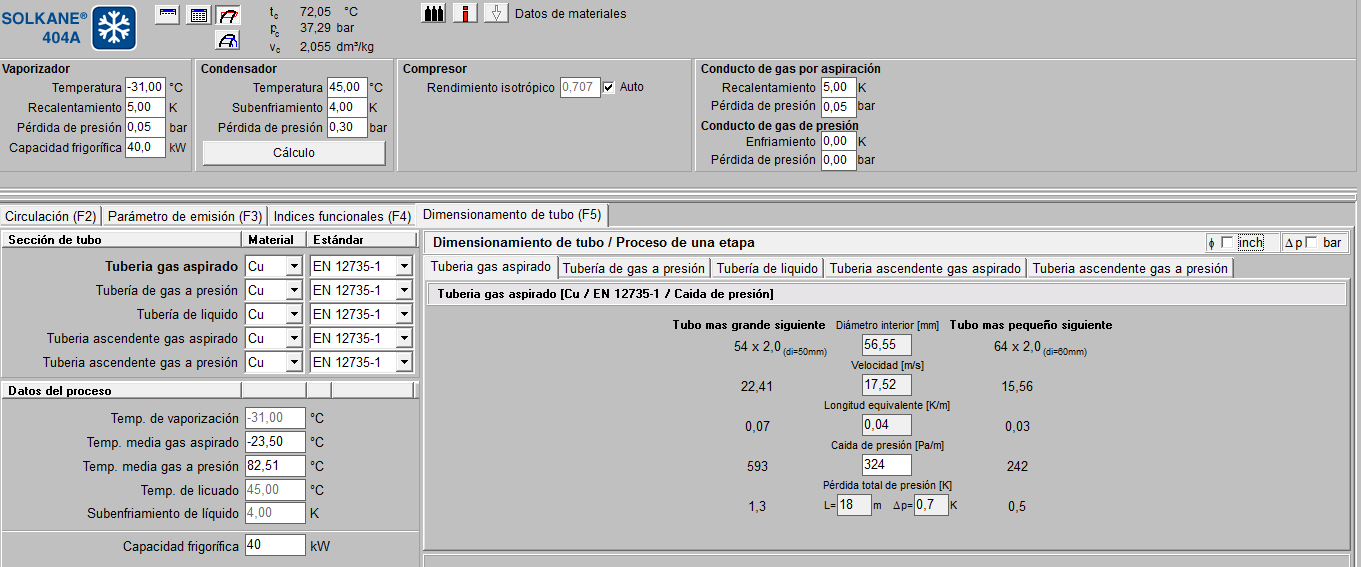

Así pues, para la instalación de Tª negativa tomaremos como pérdidas orientativas 0,05 bar en el evaporador y 0,05 bar en la línea de aspiración (1K por cada uno aproximadamente), y para el condensador y la línea de líquido seleccionaremos 0,3 bar en cada elemento. En la línea de descarga podemos despreciar las pérdidas, ya que el compresor estará en nuestro caso muy próximo al condensador. En la Figura 2 se muestra la configuración del ciclo frigorífico en Solkane. Recordemos que las condiciones de funcionamiento de la instalación para Tª negativa son:

– Tª evaporación: -31 ºC

– Tª condensación: 45 ºC

– Recalentamiento: 10 K (5 K útil)

– Subenfriamiento: 4 K

– Refrigerante: R-404A

Figura 2. Configuración del ciclo frigorífico de Tª negativa.

Una vez establecido el ciclo, debemos entrar en la pestaña «Dimensionamiento de tubo» y comenzar a ajustar las condiciones de cálculo (Figura 3), empleando tubería de cobre (Cu). En primer lugar vamos a calcular la línea de aspiración, donde recordamos que la velocidad debe estar entre 2,5 y 10 m/s en tramos horizontales y entre 5 y 14 m/s en tramos ascendentes. En nuestro caso no existen tramos ascendentes para la línea de aspiración, por lo que nos centraremos en la pestaña «Tubería de gas aspirado». Indicaremos la longitud del tramo N1, en este caso 18 m, y comprobaremos también que la pérdida de carga sea inferior a 1K en dicha línea.

Figura 3. Propuesta del software para el tramo N1.

Figura 3. Propuesta del software para el tramo N1.

Se puede ver como el programa propone un diámetro interior de 56,55 mm para el tramo principal N1 que transporta la potencia total de 40 kW frigoríficos. Con este diámetro tenemos una velocidad de 17,52 m/s y una pérdida de carga de 0,7 K. Debemos tener en cuenta que la longitud total del la linea de aspiración hasta el evaporador más lejano es de 33 m. Si limitamos la pérdida de caga total a 1 K, esto nos da una pérdida de carga unitaria de 1/33 = 0,030 K/m. Por tanto ese será el límite de K/m para cada tramo. Si para el tramo N1, cuya longitud es de 18 m, tuviéramos una pérdida de 0,7 K, esto supondría 0,039 K/m, siendo por tanto excesiva. Además, la velocidad de 17,52 m/s es superior a los 10 m/s que establecimos como máximo para tramos horizontales. Esto muestra que el software realiza una recomendación bastante justa de los diámetros, desde mi punto de vista. Podemos ajustar la velocidad a 10 m/s manualmente, con lo que el programa nos indica en este caso un diámetro de 74,84 mm y una pérdida de carga de 0,2 K, que supone 0,011 K/m < 0,03 K/m, por lo que estaríamos dentro de los valores límite que hemos establecido. En este caso, si consultamos los diámetros comerciales de la Norma UNE EN 12735-1, sería apropiado el tubo de 3-1/8″ cuyo diámetro interior es de 76,07 mm y su espesor de 1,65 mm, teniendo por tanto una velocidad de 9,68 m/s.

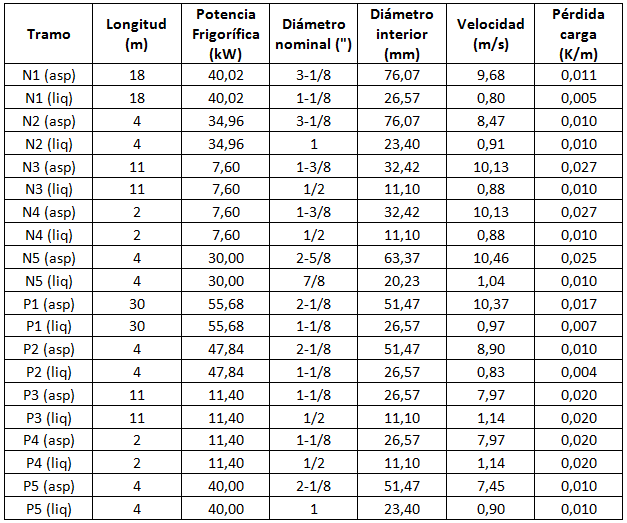

Realizando esta simulación con el programa para cada tramo, tanto en la línea de aspiración como en la línea de líquido, podemos calcular todos los diámetros, que se recogen en la Tabla 2. Para la línea de líquido se ha tomado como criterio que la velocidad se encuentre entre 0,5 y 1 m/s.

Tabla 2. Diámetros seleccionados mediante Solkane.

Se puede ver que algunos de los diámetros seleccionados hacen que se supere levemente la velocidad máxima establecida. No obstante, si la perdida de carga está por debajo de la máxima admisible, podemos aceptar que se superen dichas velocidades puntualmente.

4.2. COOLPACK

Este software tiene funciones parecidas a Solkane para el cálculo de tuberías, aunque también presenta muchas otras opciones interesantes para analizar ciclos frigoríficos, incluso de tipo inundado, y varias configuraciones de ciclos de doble etapa que analizaremos en artículos posteriores.

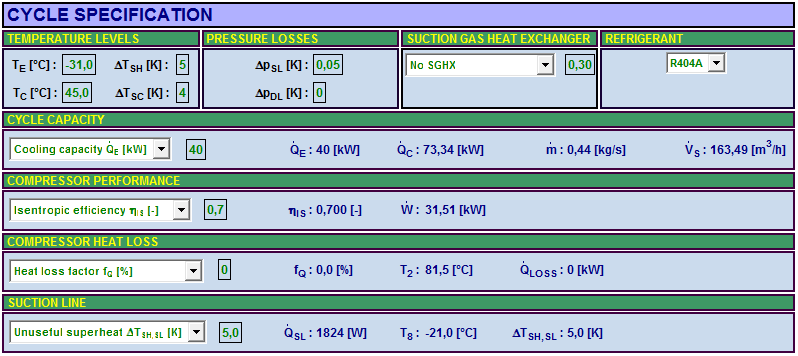

Una vez abierto Coolpack, seleccionamos la pestaña «CoolTools: Cycle Analysis» y luego «One-stage cycle with DX evaporator». Pulsamos en «Cycle Spec» para configurar el ciclo con los datos de nuestro proyecto (Figura 1).

Figura 1. Configuración del ciclo frigorífico de Tª negativa.

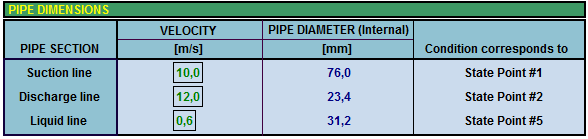

Una vez establecido el ciclo para el primer tramo N1, debemos entrar en la pestaña «Auxiliary» e ir a «Pipe dimensions». En este caso podemos ajustar la velocidad, pero no nos deja afinar con la longitud de la tubería ni ajustar las condiciones de cálculo (Figura 2), por lo que solo aconsejo este programa para un cálculo rápido y aproximado. Se puede ver que el software recomienda para el tramo N1 un diámetro de 76 mm en la línea de aspiración y 31,2 mm en la línea de líquido, fijando velocidades de 10 m/s y 0,6 m/s respectivamente. Vemos que estos resultados son similares a los obtenidos con Solkane.

Figura 2. Propuesta del software para el tramo N1.

4.3. COOLSELECTOR

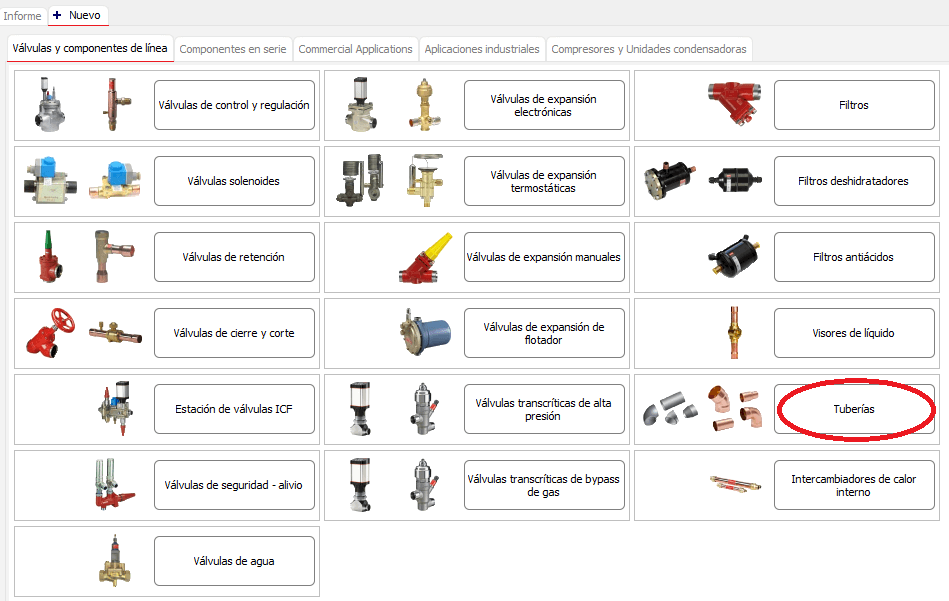

Este software de Danfoss tiene múltiples funciones, tales como análisis de líneas frigoríficas con válvulas y accesorios, compresores y muchas otras posibilidades que estudiaremos en posteriores artículos. Para calcular tuberías con Coolselector, seleccionamos la casilla «Tuberías» en la pantalla principal (Figura 3).

Figura 3. Pantalla principal de Coolselector.

A continuación se configuran los parámetros del ciclo frigorífico (Figura 4). Seleccionamos como sistema «Expansión seca», marcamos la línea de aspiración y elegimos el refrigerante R-404A. Puesto que el R-404A es una mezcla zeotrópica con bajo glide, recomiendo indicar en la casilla de Tª de evaporación y condensación los valores como «Tª media». En el caso de otros refrigerantes con un glide mayor, habría que analizarlo con más detalle.

En «Criterios de selección» recomiendo en primer lugar seleccionar «Velocidad», en este caso fijamos el máximo para tramos horizontales, 10 m/s, y luego comprobaremos el valor de pérdida de carga obtenido en la tubería. Seleccionamos en este caso tubería de cobre tipo ANSI y en «Conexión», también marcamos «Soldadura ANSI». Finalmente indicamos la longitud del tramo, el tramo N1 es de 18 m.

Figura 4. Resultados de Coolselector para el tramo N1.

Podemos ver que el tubo recomendado es el de 3-1/8″, para una velocidad de 10,19 m/s y una pérdida de carga de 0,011 K/m, valores muy similares a los obtenidos con Solkane, aunque en este caso conseguimos más precisión y más información para adjuntar al proyecto, tal como la curva de eficiencia de la tubería mostrada en la Figura 4.

Se puede proceder de la misma manera para el resto de tramos del proyecto, seleccionando también en el programa la línea de líquido. Podremos comprobar que se llega a unos valores similares a Solkane, pero sin tener que preajustar los valores de pérdida de carga en las tuberías. Coolselector realiza todo el trabajo, y permite obtener valores más precisos. Como inconveniente tenemos que el manejo de este software requiere algo más de práctica, por su numerosas opciones disponibles.

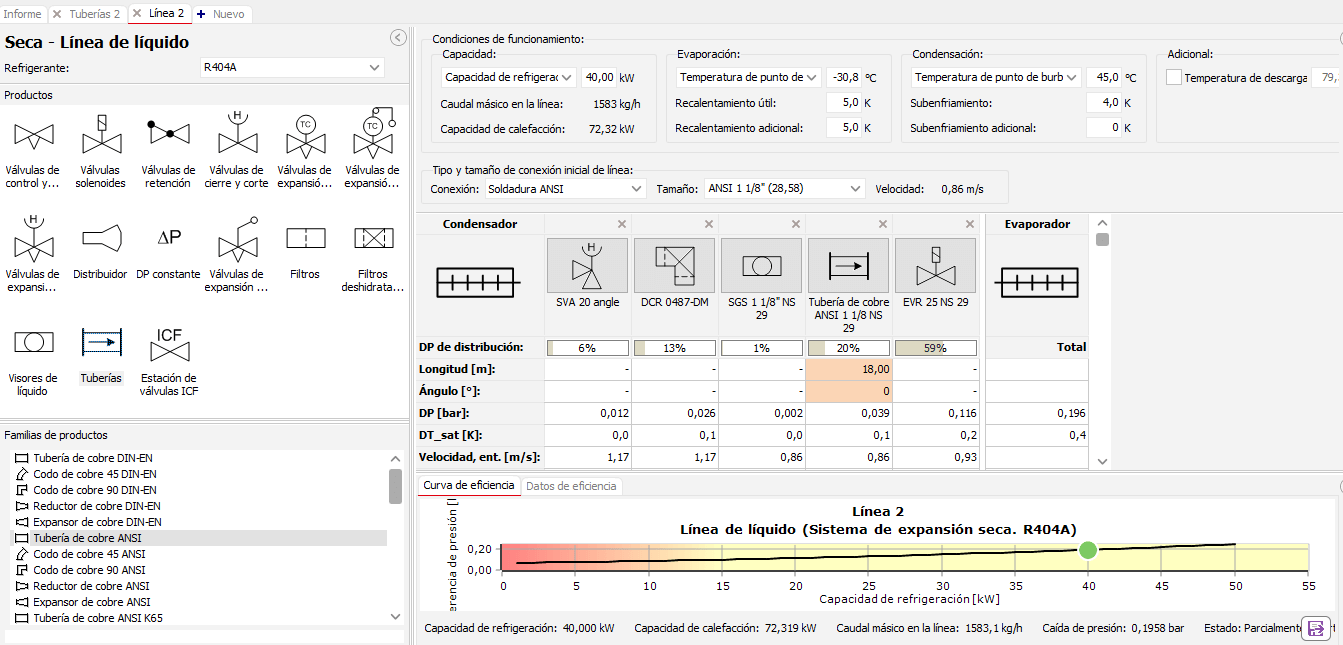

Una opción interesante de este programa es la de calcular tuberías con accesorios y válvulas intercaladas, donde se tiene en cuenta la pérdida de carga exacta de los elementos que se incorporan a la tubería. Por ejemplo, veamos un caso para una línea de líquido con los siguientes elementos: válvula corte, filtro, visor, tubería y válvula solenoide. Para ello, seleccionamos una pestaña nueva en el programa, y picamos luego en la pestaña «Componentes en serie». Marcamos la línea de líquido y empezamos a insertar los elementos de dicha línea (Figura 5). Podemos ver que el software calcula globalmente la línea frigorífica en conjunto con todos los accesorios interactuando entre sí. Esto es una gran ventaja, ya que es la simulación más aproximada que podemos hacer antes del montaje real.

Figura 5. Simulación de línea de líquido con accesorios incluidos.

Fuente: CoolProyect