OPERACIONES DE ROSCADO, PEGADO, ATORNILLADO, ENGATILLADO Y REMACHADO

OPERACIONES DE ROSCADO

Descripción

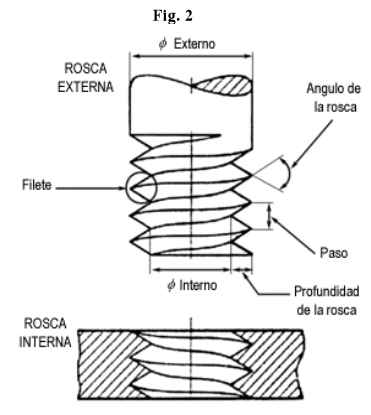

Se denomina ROSCADO a la operación de fabricación de roscas. La generación de las roscas cilíndricas podemos considerarla como si alrededor de un cilindro se arrollase un prisma denominado filete, el cual va tomando la forma de una hélice, si bien en realidad las roscas se obtienen al revés, es decir, tallando un surco en forma de hélice sobre la superficie de un cilindro. El cilindro sobre el que suponemos que se arrolla el filete se denomina núcleo, y cada vuelta completa del filete constituye un hilo. Según lo anterior, podemos definir rosca de la siguiente manera:

ROSCA: surco helicoidal tallado en la superficie de un cilindro. Dependiendo de que la ejecución de la rosca sea la parte interior o exterior de la superficie de una pieza determinada, se obtendrán roscas interiores (tuercas) o exteriores (tornillos) respectivamente.

Las roscas se utilizan en todos los sectores industriales en los que se trabaja con materia metálica. Sus aplicaciones más importantes son:

Como elementos de fijación o sujeción: Una de las formas más comunes de unir elementos es por medio de dos elementos roscados, que forman pareja; uno tendrá los filetes de la rosca en su parte exterior (tornillo, macho) y el otro elemento en su parte interior (tuerca, hembra), enroscando perfectamente el uno en el otro. Con tornillos, tuercas, tirafondos, varillas roscadas, espárragos, etc. se consiguen todo tipo de uniones y ensamblajes.

Como sistemas transformadores de movimiento.

Elementos fundamentales

- Filete: Superficie prismática en forma de hélice constitutiva de la rosca o parte saliente del surco.

- Hilo: Cada vuelta completa del filete.

- Flanco: Cara lateral del filete. En la representación gráfica del perfil de la rosca aparecen como líneas.

- Fondo: Unión de los flancos por la parte interior o parte baja del surco.

- Cresta: Unión de los flancos por la parte exterior o parte más saliente del surco.

- Vano: Espacio vacío entre dos flancos consecutivos.

- Núcleo: Volumen ideal sobre el que se encuentra la rosca o cilindro imaginario sobre el que se enrolla el filete.

- Base: Línea imaginaria donde el filete se apoya en el núcleo.

Dimensiones características de las roscas

- Profundidad de rosca (h): distancia entre la cresta y el fondo o valle del filete, medida perpendicularmente al eje.

- Paso (P): es la distancia que hay entre dos filetes o hilos consecutivos, medida paralelamente al eje. Los pasos de rosca están normalizados de acuerdo al sistema de rosca que se aplique.

- Avance (A): es la distancia que avanza el tornillo al girarlo una vuelta. Numéricamente coincide con el paso.

- Ángulo de rosca (α): ángulo determinado por dos flancos contiguos.

- Diámetro exterior o nominal de la rosca (D): para los tornillos, es el diámetro exterior, es decir, el diámetro de un cilindro tangente a las crestas. Para una tuerca, es el diámetro de un cilindro tangente a los fondos. El diámetro está normalizado de acuerdo al sistema de rosca que se utilice.

- Diámetro interior o de fondo (d): es el diámetro del cilindro sobre el que se encuentra el filete de rosca. En el tornillo se mide entre fondos de valles y se denomina diámetro del núcleo. En la tuerca se mide entre crestas y se denomina diámetro del agujero de tuerca.

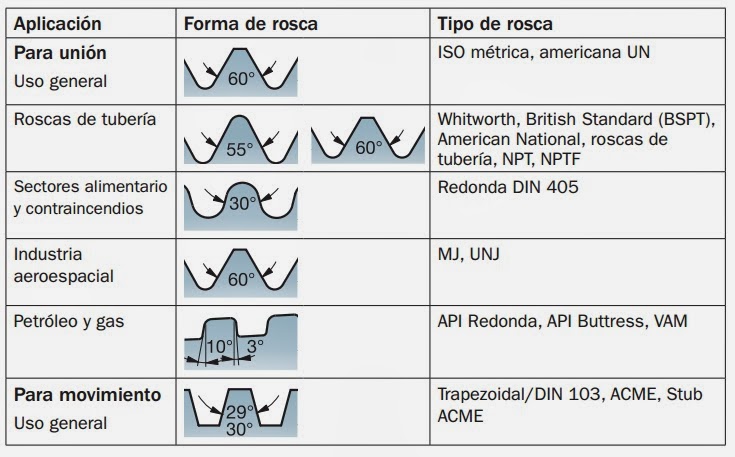

- Perfil: es la forma de la sección transversal del filete. El perfil determina el tipo de rosca. Hay diferentes tipos de rosca que difieren en la forma geométrica de su filete. Pueden ser triangulares, cuadrada, trapezoidal, redonda, diente de sierra, etc.

- Sentido de la hélice: rosca a derechas, cuando para introducir el tornillo giramos en sentido horario y rosca a izquierdas cuando giramos el tonillo en sentido anti horario. Esta última es la menos común.

- Número de filetes consecutivos: roscas sencillas o dobles.

- Calidad: Fina (f): Aquella que, para un mismo diámetro exterior tiene más pequeño el paso que la rosca media o normal y por ello tiene menor profundidad. Media (m). Basta (g).

- Tipos de roscas según su perfil (o forma del filete).

- Tipos de roscas según el sentido de la hélice.

- Tipos de roscas según el nº de filetes.

Designación de las roscas

La designación o nomenclatura de la rosca es la identificación de los principales elementos que intervienen en su fabricación. Se hace por medio de su letra representativa e indicando la dimensión del diámetro exterior y el paso. Este último se indica directamente en milímetros para la rosca métrica, mientras que en la rosca unificada y Witworth se indica a través de la cantidad de hilos existentes dentro de una pulgada.

Ejemplo: designación de una rosca métrica: M24x3. La M significa rosca métrica, 24 significa el valor del diámetro exterior en mm y 3 significa el valor del paso en mm.

La designación de la rosca unificada se hace de manera diferente. Por ejemplo, una nomenclatura normal en un plano de taller podría ser: 1/4 – 28 UNF – 3B – LH.

Donde:

- 1/4: de pulgada es el diámetro mayor nominal de la rosca.

- 28: es el número de hilos por pulgada.

- UNF: es la serie de roscas, en este caso unificada fina.

- 3B: el 3 indica el ajuste (relación entre una rosca interna y una externa cuando se arman); B indica una tuerca interna. Una A indica una tuerca externa.

- LH: indica que la rosca es izquierda. (Cuando no aparece indicación alguna se supone que la rosca es derecha).

OPERACIONES DE ATORNILLADO

Descripción

La composición de una unión roscada siempre consta de un tornillo y una tuerca. Su uso está presente en la inmensa mayoría de máquinas y elementos de unión, siendo las formas utilizadas y los tamaños muy variados, con objeto de cubrir todas las necesidades existentes. La unión atornillada se usa en soluciones que no han de tener una especial rigidez o porque han de ser desmontada en repetidas ocasiones.

Sus principales características son:

- Facilidad en el desmontaje.

- Localización de la zona de unión por su aspecto fácilmente reconocible.

- Posibilidad de unir distintos materiales.

- Buen comportamiento a distintas temperaturas.

- No necesita preparar las superficies a unir.

- No necesitan de útiles o herramientas especializadas para realizar las uniones.

- Altas concentraciones de tensiones en las zonas en que están las tuercas o tornillos.

- Sistema de unión relativamente lento.

Elementos fundamentales

Los elementos que intervienen en este tipo de unión son:

- Tornillos

- Espárragos.

- Tuercas

- Arandelas

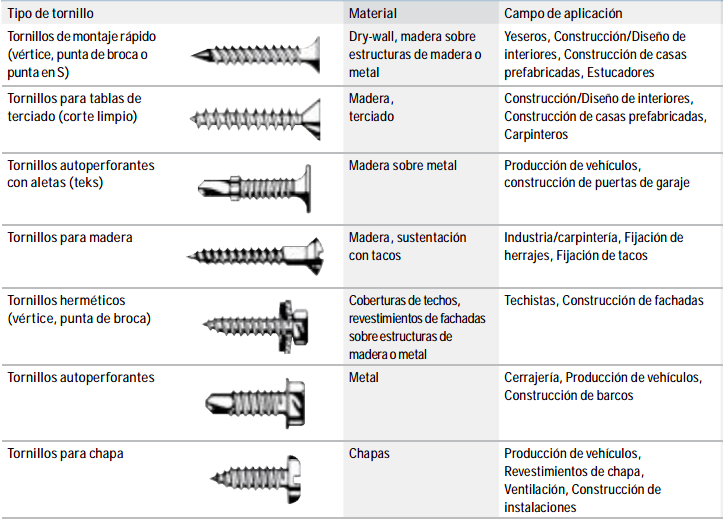

Hay muchos tipos de tornillos, la gran mayoría normalizados (con dimensiones estándar reguladas en una norma), la variación que hay de unos a otros está en el tipo de rosca, la forma interior de la cabeza, la forma exterior y en la función que desempeñan.

Designación

Se enumeran a continuación algunos tipos de tornillos.

Lo mismo ocurre con las tuercas, las hay de diversas formas y cumpliendo utilidades diversas.

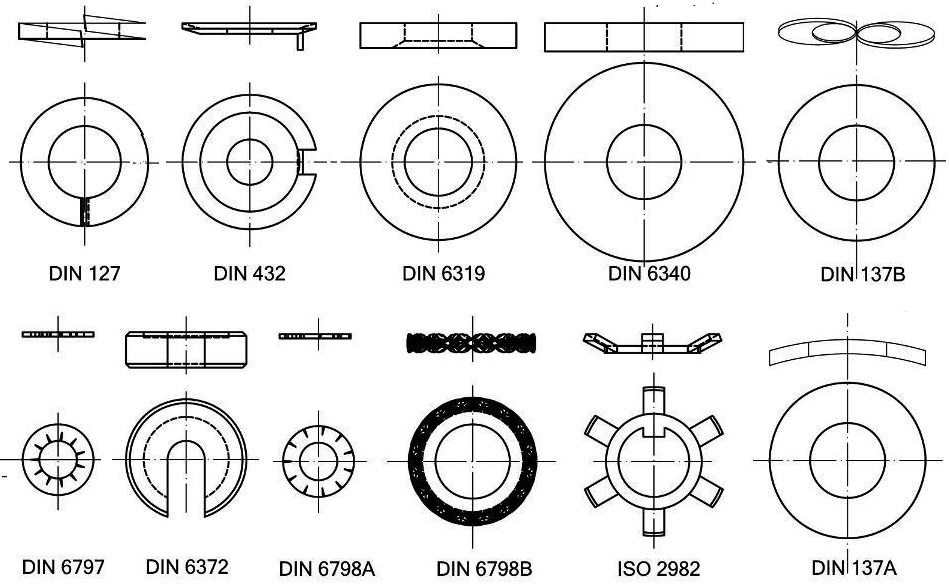

Las arandelas van montadas debajo de los tornillos y tuercas para ofrecer más fuerza de sujeción o inmovilización de las piezas roscadas, así como minimizar las vibraciones o fugas, como hacen las de fibra.

Las arandelas planas reparten la presión del tornillo, impidiendo que la cabeza perfore la pieza. Las arandelas elásticas de seguridad incluyen las de tipo grower, las dentadas, etc., e impiden que tornillos con bastante par de apriete se aflojen.

Los espárragos son tornillos sin cabeza que van roscados en un extremo o en los dos. Se emplean en usos específicos como son las uniones que tienen que estar acopladas y sin movimiento.

OPERACIONES DE PEGADO

Descripción

Al proceso de unión entre dos o más partes de forma permanente a través de resinas o polímeros se le denomina pegado adhesivo.

Consiste en la unión de dos superficies colocando entre ambas, en la zona de contacto, un material que llamaremos junta y tiene la propiedad de adherirse a las piezas formando un bloque de unión entre las dos piezas y el material adhesivo. Es una sustancia no metálica, generalmente un polímero que une dos superficies adherentes, cuyas características de unión fundamentalmente dependen del compuesto adhesivo utilizado.

La unión de elementos con adhesivos es una de las formas más antiguas de unir materiales, pero en el transcurso de los últimos 50 años el desarrollo tecnológico ha creado pegamentos muy sofisticados y de aplicaciones muy interesantes. Su desarrollo ha llegado hasta el ámbito industrial: construcción, mecánica, transporte, obra civil, instalaciones, etc.

Podemos definir como adhesividad la capacidad de una sustancia para mantener juntos dos elementos, que tienen un contacto en su superficie.

A diferencia de las uniones remachadas, soldadas y atornilladas, la superficie de contacto es más amplia y reparte las tensiones en mayor superficie creando menos tensiones puntuales en las piezas pegadas.

Unión óptima del pegado

La resistencia de la unión en el pegado adhesivo está determinada por la resistencia de sujeción entre el propio adhesivo y las superficies adherentes.

Uno de los criterios que se usa en la industria para comprobar el correcto pegado del adhesivo consiste en fraccionar la unión hasta producir la rotura; si esta se produce en cualquiera de las partes menos en la unión, se dice que el adhesivo es idóneo para el proceso.

La resistencia de la unión depende de los siguientes mecanismos:

- Unión química: unión primaria después del endurecimiento.

- Interacciones físicas: fuerzas de unión secundarias entre los átomos de las superficies de cada pieza.

- Entrelazado mecánico: la tenacidad de superficie de las piezas adheridas provoca que el adhesivo endurecido se enrede con las asperezas superficiales.

Para que estos mecanismos de adhesión operen con los mejores resultados, deben prevalecer las siguientes condiciones:

- Las superficies adherentes deben estar limpias, libres de películas de suciedad, aceite y óxido.

- Si el origen del adhesivo es líquido, se debe conseguir una completa humidificación de las superficies adherentes.

- Las superficies deben ser ligeramente ásperas, de forma que propicie el entrelazado mecánico.

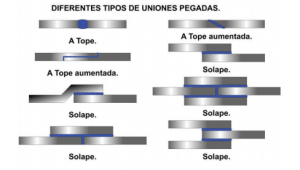

Diseño de uniones adhesivas

A la hora de realizar una unión adhesiva es importante tener en consideración los siguientes principios de pegado:

- Maximizar el área de contacto de la unión.

- Las uniones adhesivas son más fuertes ante el corte y la tensión, por lo que deben diseñarse para que se apliquen este tipo de esfuerzos.

- Deben evitarse uniones adhesivas en hendiduras o desprendimientos, ya que ante estos esfuerzos los pegados son más débiles.

- Pueden combinarse uniones adhesivas con otros métodos de unión, para incrementar la resistencia y el sellado de las partes unidas.

Características de los materiales que formarán la unión

La industria ha desarrollado numerosos adhesivos para cada aplicación, en la que se tendrá que tener en cuenta el tipo de material: metal, madera, plástico, aluminio, cobre, vidrio, cerámica, etc.

Los adhesivos pueden ser fraguados en caliente o en frío, también pueden ser de un componente o de dos. En general, los adhesivos fraguados en caliente tienen mejores características técnicas que los fraguados en frío. Según sea la junta de unión entre dos elementos las solicitaciones mecánicas en la junta y la transmisión de esfuerzos serán diferentes y se requerirá una solución estudiada.

Tipos de adhesivos

Actualmente existe una gran cantidad de adhesivos comerciales que proporcionan una resistencia adecuada a la unión; sin embargo, todos ellos se pueden clasificar en tres categorías:

- Adhesivos naturales: se obtienen directamente de las plantas o animales y apenas son tratados. Su resistencia es más bien baja y su uso está limitado a situaciones de poco esfuerzo, tales como el pegado de papel, cartulina, etc. En este apartado podemos encontrar las gomas, el almidón, harina de soya, colágeno, productos animales, etc.

La resistencia de los adhesivos naturales es más bien baja y su uso está limitado a situaciones de poco esfuerzo, tales como el pegado de papel, cartulina, etc.

- Adhesivos inorgánicos: fundamentalmente basados en el silicato de sodio y el oxicloruro de magnesio. Aunque su coste es bajo, su utilización en la industria está limitada por su escasa resistencia. Dentro de este último apartado se encuentran los denominados Adhesivos húmedos.

Los adhesivos húmedos sólo se aplican a una de las piezas a ser unidas e inmediatamente ésta es pegada a la segunda pieza. Las piezas deben ser fijadas, ya que la adherencia se produce tan solo una vez que los solventes se han evaporado. En el caso de los así denominados «pegamentos libres de solventes», la sustancia portadora es el agua. Los materiales de poros abiertos favorecen el secado de los adhesivos húmedos.

- Adhesivos sintéticos: son los más utilizados en industria y cada vez más en el ámbito doméstico. Tienen resistencias importantes y sus aplicaciones son muy diversas tanto en la industria como en la vida cotidiana.

Dentro de este grupo se encuentran incluidos como Adhesivos los pegamentos, colas, resinas, composites, polietilenos, poliuretanos, etc.

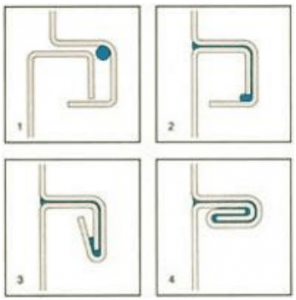

OPERACIONES DE ENGATILLADO

Descripción

Unión engatillada: Es la unión de dos piezas por el plegado de una de ellas sobre la otra. Es decir es la junta que se hace entre dos piezas metálicas. Se realiza doblando hacia arriba ambas piezas, para luego doblar un borde contra el otro y finalmente doblar el conjunto hacia uno de los lados, aplanando bien la unión.

Las uniones engatilladas se utilizan en elementos compuestos por chapa; el engatillado consiste en darle un pliegue o solución plegada en el lateral o final del tubo de forma que se pueda empalmar con otra chapa o tubo solo o mediante la utilización de una tercera pieza. Se usa en tubos de ventilación, chimeneas, cubiertas de tejados, cerramientos de chapa, etc.; normalmente las piezas vienen preparadas de fábrica, pero muy a menudo se realiza el pliegue in situ.

OPERACIONES DE REMACHADO

Descripción

El remachado es una operación de montaje de conjuntos que consiste en unir dos piezas mediante remaches o roblones. Este tipo de unión se suele utilizar en láminas o chapas de pequeño espesor que no se prevén desmontar.

Para unir dos chapas o pletinas mediante el remachado, estas deben tener unos orificios en los que se introducirá un remache o roblón. El proceso consiste en ejercer presión en los extremos del remache quedando este ensanchado por sus extremos y manteniendo así la presión sobre las chapas o pletinas, realizando la unión entre ambas.

El remache

Un remache consiste en un vástago de forma similar a un tornillo y que contiene en una de sus puntas una cabeza generalmente esférica. En el otro extremo una vez se realice el remachado se formará otra cabeza que hará de sujeción entre las partes remachadas. Los remaches pueden ser de distintos tipos. Está formado por una cabeza y un vástago.

Los remaches de diámetro inferior a 10 mm. que se aplican en frío siguen siendo un método de unión muy extendido, sus uniones no resultan estancas y los esfuerzos que soportan no son elevados. Las longitudes del cosido no deben ser mayores a 4 ó 5 veces el diámetro del agujero.

Herramienta de remachado o remachadora.

Ventajas e inconvenientes del remachado

Las ventajas de las uniones remachadas/roblonadas son:

-

- Se trata de un método de unión barato y automatizable.

- Es válido para unión de materiales diferentes y para dos o más piezas.

- Existe una gran variedad de modelos y materiales de remaches, lo que permite acabados más estéticos que con las uniones atornilladas.

- Permite las uniones ciegas, es decir, la unión cuando sólo es accesible la cara externa de una de las piezas.

Como principales inconvenientes destacar:

-

- No es adecuado para piezas de gran espesor.

- La resistencia alcanzable con un remache es inferior a la que se puede conseguir con un tornillo.

- La unión no es desmontable, lo que dificulta el mantenimiento.

- La unión no es estanca.