SOLDADURA POR ELECTROFUSIÓN Y POR TERMOFUSIÓN

Resulta prácticamente imposible concebir la construcción actual sin tuberías de materiales plásticos, y aún más al recordar las, casi ya obsoletas, tuberías de fontanería de metales y los problemas que ocasionaba con elevada frecuencia. Estos materiales plásticos se han ido imponiendo en las conducciones de fluidos industriales, de agua fría y caliente sanitaria, conducciones eléctricas y de gas.

En esta entrada, vamos a poder profundizar un poco en dos tipos de uniones soldadas muy utilizadas en tuberías plásticas: la soldadura por electrofusión y la soldadura por termofusión.

Comencemos viendo un vídeo en el que nos hablan de las diferencias entre estos dos tipos de soldadura.

SOLDADURA POR ELECTROFUSIÓN

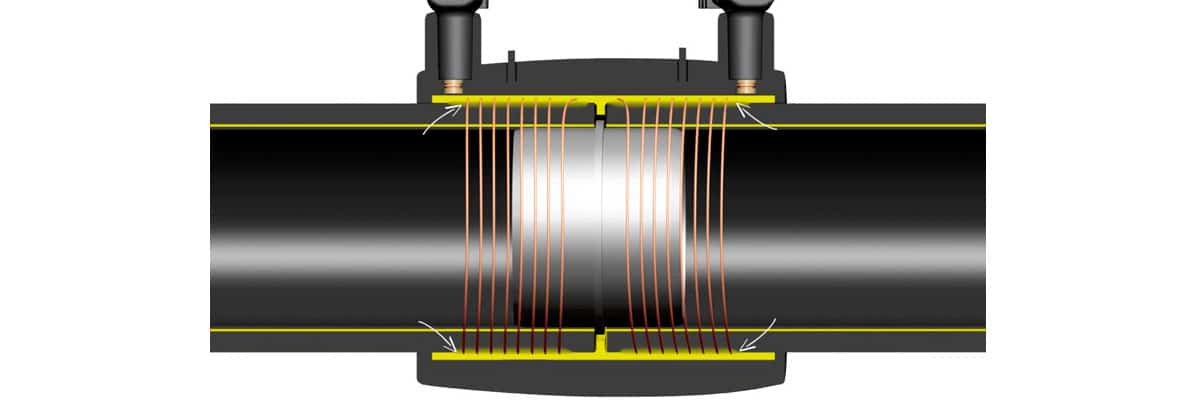

Al hacer pasar corriente eléctrica a baja tensión (8 a 48 V) por las espiras metálicas de los accesorios electrosoldables, se origina un calentamiento (efecto Joule) que suelda el tubo con el accesorio.

La Electrofusión es un sistema de unión que se utiliza para unir tubos o tubos y accesorios polivalentes o Manipulados de PE media y alta densidad, PE 80 y PE 100.

Los accesorios electrosoldables se pueden utilizar en tubos de SDR 17,6 para diámetros mayores de DN 90 y en tubos de SDR 11 para todos los diámetros aunque cada fabricante debe garantizar estos rangos de SDR y DN.

Resisten una presión nominal de 16 bar en conducciones de agua y de 10 bar en conducciones de gas. En el mercado también se pueden encontrar accesorios electrosoldables PN 25 bar.

Suelen ser de color negro o azul para agua y de color negro o amarillo para gas y se sueldan con una tensión de entre 8 y 42 voltios según el modelo aunque la tensión más común y actualmente más usada por los fabricantes es de 40 voltios. La introducción de los datos de soldadura (voltaje y tiempo de fusión) en la máquina de electrofusión, puede realizarse con equipos manuales o con equipos que registran los datos del accesorio leyendo su código de barras a través de lápiz óptico o escaner.

Los accesorios electrosoldables se suministran con etiquetas o tarjetas magnéticas en las que aparecen códigos de barras donde aparece toda la información relevante del producto así como los datos de fusión. A continuación indicamos unos pasos para realizar la electrofusión.

Paso 1: Preparación

Paso 2: Raspar

Paso 3: Alineadores

Paso 4: Soldadura

- Conectar la máquina a un suministro de corriente

- Seguir las instrucciones de la pantalla y seleccionar Código de Barras (por ejemplo).

- Conectar el cable de la máquina al accesorio y leer el código de barras. Empieza la soldadura.

- Cuando finalice, dejar enfriar antes de quitar el alineador.

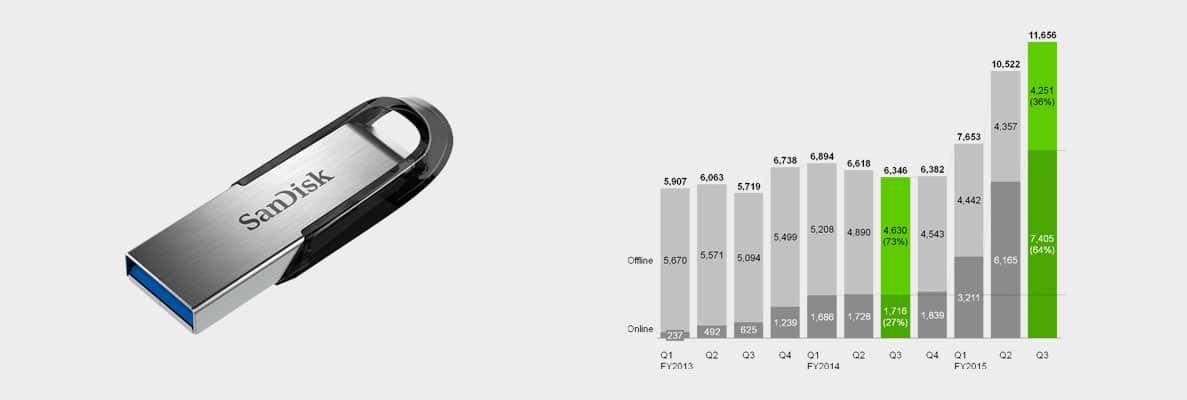

Paso 5: Trazabilidad

Las máquinas de EF suelen usar memoria Flash USB que nos permiten transferir los datos a un programa normal de Windows como Excel.

Paso 6: Reparación

¡MUY IMPORTANTE!: Hay que raspar la zona del tubo a soldar para quitar la suciedad y la película de oxidación originada por el oxígeno del aire, en caso contrario se producirá una soldadura incorrecta y la unión no será estanca ni resistente a la presión interior.

Durante el proceso de electrofusión no se requiere movimiento longitudinal del tubo, por lo que es ideal para efectuar instalaciones difíciles, reparaciones y cualquier otro tipo de operaciones posteriores a la instalación como la realización de acometidas sin quitar la presión de la red mediante las tomas en carga.

La utilización de la electrofusión para unir tuberías o válvulas de PE permite una instalación de canalización enterrada homogénea del mismo material, segura, económica y eficaz.

SOLDADURA POR TERMOFUSIÓN

La termofusión es un método de soldadura simple y rápido, para unir tubos de polietileno, PPR, etc. y sus accesorios. La superficie de las partes que se van a unir se calientan a temperatura de fusión y se unen por aplicación de presión, con acción mecánica o hidráulica, de acuerdo al tamaño de la tubería y sin usar elementos adicionales de unión.

La soldadura por termofusión es apropiada para la unión de tuberías de la misma relación ø / espesor, con diámetros desde 32 mm hasta 630 mm.

Este método posee la ventaja con respecto a otros de la gran seguridad, se produce una unión permanente y eficaz, y por lo general nunca se aprecian fugas, siendo esta cualidad lo que la hace de elección para conducciones de infinidad de fluidos.

Las superficies a soldar deben comprimirse contra el termoelemento (polifusor) con una fuerza que es proporcional al diámetro de la tubería y luego se debe disminuir hasta un valor determinado de presión, con el objeto de que las caras absorban el calor necesario para la polifusión. Esta disminución provoca la formación de un cordón regular alrededor de la circunferencia, que esta relacionado directamente con el espesor del tubo.

Esta técnica se utiliza para unir la superficie externa de una tubería con la base de una conexión o derivación (silleta) por medio de un elemento calefactor. Éste que proporciona la fuerza necesaria para que se produzca la unión hasta que pase el tiempo de enfriamiento de las piezas.

Los sistemas de unión por fusión molecular de las tuberías y accesorios más comunes en las instalaciones hidráulicas son los siguientes:

- Soldadura socket: Calentamiento de las matrices y posteriormente unión del sistema (tubo macho y accesorio hembra).

- Soldadura mediante polifusores de pala.

- Soldadura mediante máquinas de carro.

- Electrofusión: Aconsejado en diámetros grandes, consiste en hacer pasar corriente por las espiras del accesorio electrosoldable (tubo macho, accesorio macho y accesorio electrosoldable hembra).

- Soldadura a tope: Aconsejado en diámetros grandes, se procede a la unión tubo-tubo o tubo-accesorio frontalmente (tubo y accesorio machos).

Estas tecnologías de unión permiten unir, con la simple ayuda del calor, los distintos componentes del sistema para crear un cuerpo único, lo que se traduce en una seguridad total de la unión de tubo y accesorio.

INSTRUCCIONES PARA SOLDADURA SOCKET CON POLIFUSOR DE PALA

Veremos un ejemplo de tuberías de PPR de ITALSAN, sistema NIRON. Los pasos a seguir para realizar este tipo de soldadura de tuberías plásticas, son los siguientes:

Paso 1. Corte

• Corte el tubo en ángulo recto con un cortatubo adecuado.

• Si el corte no se realiza perpendicular, pueden quedar restos de material fundido en el interior del accesorio, lo que obstruiría al paso.

• Asegúrese de que los elementos estén perfectamente limpios antes de la soldadura.

• Marque la profundidad de inserción sobre la superficie del tubo, con la ayuda de una galga, normalmente proporcionada por el fabricante de tuberías.

Paso 2. Calentamiento

• Monte las matrices correspondientes al diámetro del tubo que se va a soldar.

• Conecte la soldadora a la red de 230 V CA.

• Espere a que la soldadora alcance la temperatura de trabajo.

• La temperatura correcta de la soldadora para fusión del PP-R debe ser entre 260oC +-10oC .

• Inserte simultáneamente con una ligera presión el tubo y el rácor en las matrices correspondientes.

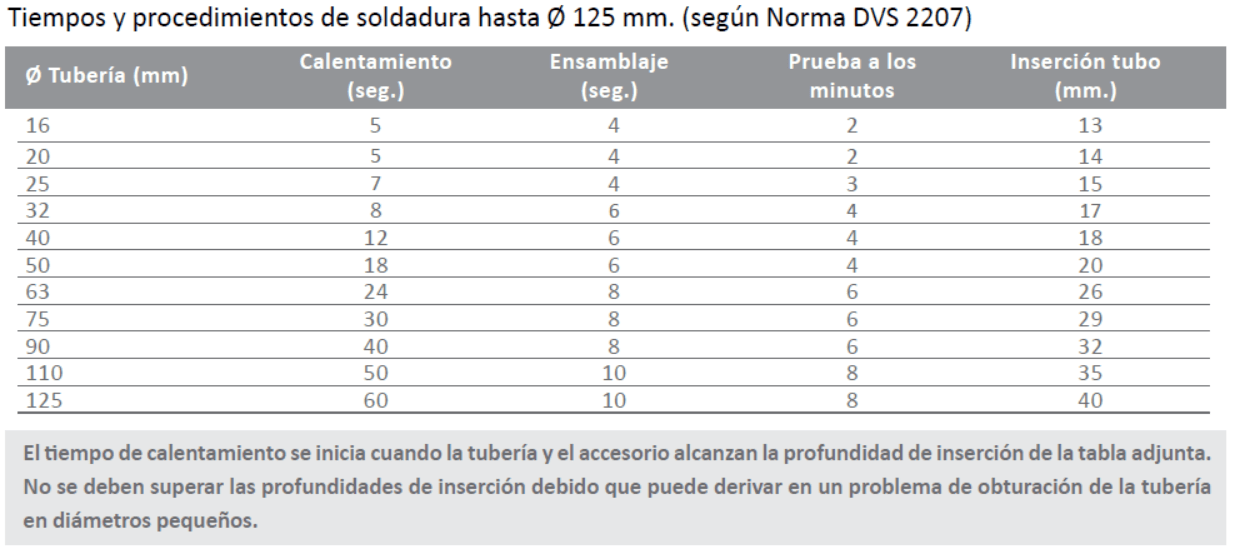

• Una vez realizada la inserción total, caliente ambas piezas durante el tiempo indicado en la tabla abajo adjunta.

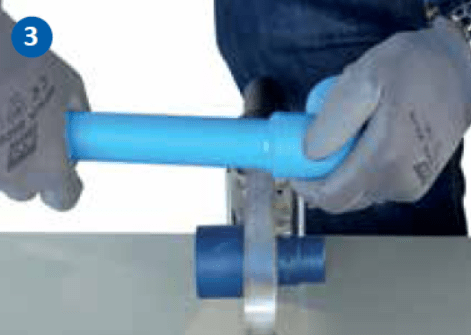

Paso 3. Termofusión

• Una vez transcurrido el tiempo de calentamiento indicado inserte el tubo en el accesorio practicando una ligera presión sin rotación.

• Las correcciones de alineación se deben realizar inmediatamente después de la inserción para evitar tensiones en la soldadura.

• Este tipo de unión, mediante soldadura socket molecular asegura una resistencia perfecta incluso en las condiciones de uso más extremas.

Por último, veamos un caso práctico de cómo soldamos tubería de PPR por termofusión.