SOLDADURA ELÉCTRICA

INTRODUCCIÓN

Soldar se denomina al proceso de fijación, en el que se realiza la unión de dos o más piezas de un material (generalmente metales o termoplásticos), usualmente logrado a través de la fusión de las propias piezas a unir, las cuales forman un charco de material fundido (el baño de soldadura) que al enfriarse se solidifica y da lugar a una unión fija a la que se le denomina cordón.

La soldadura, desde su origen hasta la actualidad, ha sido y es, un proceso fundamental para la explotación y materialización de un gran colectivo de útiles tecnológicos que hacen que nuestro día a día sea la realidad en la que vivimos, desde los pequeños hogares donde habitamos hasta las mayores edificaciones e infraestructuras construidas en el mundo, desde los cuadros de nuestras bicicletas hasta el fuselaje de un “Boeing 737”, desde las grandes redes de comunicaciones hasta nuestros dispositivos móviles… Todos ellos y muchos más serían inexistentes ó en su defecto muy deficientes sin un proceso tan simple pero a la vez tan importante como es el proceso de soldadura.

La soldadura es un proceso sencillo de entender, y conforme al avance tecnológico, un proceso cada vez más fácil de efectuar. El fundamento clave de la soldadura es la obtención de una fuente de energía con suficiente capacidad energética, para permitir la fusión de los materiales que se deseen unir. Dependiendo de las características de dicha fuente de energía, su naturaleza física y su capacidad energética principalmente, se clasifican los distintos tipos de procesos de soldadura que existen, entre ellos la modalidad de soldadura eléctrica, uno de los procesos más utilizados y efectivos de la industria y con respecto a la cual se va hablar en el presente escrito.

Con el siguiente documento, se pretende, dar a conocer al lector, los principios básicos por el que se rige el proceso de la soldadura eléctrica, las principales tipologías de este tipo de soldadura, así como sus características, sus ventajas y sus inconvenientes, además de otros aspectos importantes, como los distintos equipos de soldadura eléctrica, la ejecución de la propia soldadura, los ámbitos de aplicación y los posibles peligros y riesgos que entraña para las personas.

SOLDADURA ELÉCTRICA

En este capítulo de la entrada podrás encontrar toda aquella información objetiva relativa al proceso de soldadura eléctrica, su origen, la ciencia que hay detrás de dicho proceso, los tipos de soldadura eléctrica y sus principales características, las ventajas e inconvenientes de cada una, su ámbito de aplicación y los riesgos presentes para el ser humano.

ANTECEDENTES HISTÓRICOS

El origen de la soldadura se remonta a varios milenios atrás, durante la prehistoria, en la edad de los metales (edad de bronce y edad de hierro), hace unos 5000 años. Los primeros ejemplos de soldadura fueron elaborados mediante el proceso de soldadura de fragua, un método de soldadura en que los metales se encuentran en estado sólido (pero maleables), que consiste en el calentamiento de las piezas a unir en una fragua que posteriormente por medio de presión o golpeteo se logra la unión de las piezas.

El método de soldadura de fragua fue un método bastante trascendental, puesto que permitió la manipulación y utilización de materiales que prestaban unas características muy superiores en términos de resistencia y durabilidad a los ya conocidos. Tan relevante fue el descubrimiento que predominó, con significativas correcciones y mejoras a lo largo de tiempo, hasta recién iniciado el siglo XIX.

Soldadura de fragua

Fue en 1800, cuando tuvo lugar la modernización del proceso de soldadura,con el descubrimiento del arco eléctrico por Humphry Davy. Este descubrimiento permitió ligar el poder energético de la electricidad a los procesos de unión de metales, haciendo de la soldadura un proceso más rápido y sencillo, con uniones más fuertes y con un mayor abanico de metales para trabajar. Es entonces cuando nace, en su versión más básica, el método de soldadura eléctrica o de arco eléctrico. Los primeros equipos de soldadura eléctrica fueron un poco rudimentarios, pero con el paso del tiempo, continuaron los avances y los progresos en el campo de la electro-soldadura, como fue por ejemplo la invención de los electrodos de metal por el ruso Nikolai Slavyanov, la soldadura por arco de carbón (que usaba un electrodo de carbón), la invención de un electrodo de metal recubierto por el inglés A. P. Strohmengeren, la soldadura de corriente alterna inventada por C. J. Holslag…

Finalmente, el continuo desarrollo y modernización de esta modalidad de soldadura nos llevó hasta la soldadura eléctrica que conocemos hoy día. La cual vamos a exponer en los siguientes capítulos de nuestro documento.

PRINCIPIOS FÍSICOS

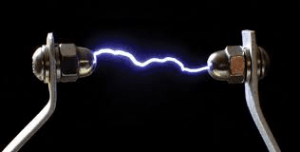

Como ya habrán deducido, la naturaleza de la soldadura desarrollada a principios del siglo XIX, es la electricidad, en concreto el fenómeno descubierto por Humpry David en el 1800 del arco eléctrico, principio de funcionamiento de cualquier soldador eléctrico actual.

Este fenómeno consiste en una descarga eléctrica que surge entre dos conductores eléctricos (electrodos negativo y positivo) sometidos a una diferencia de potencial y separados por una atmósfera gaseosa.

La descarga está producida por electrones que van desde el electrodo negativo al positivo, pero también, en parte, por iones positivos que se mueven en sentido opuesto. El choque de los iones genera un calor intenso en los electrodos, calentándose más el electrodo positivo debido a que los electrones que golpean contra él tienen mayor energía total.

En un arco abierto al aire a presión normal, el electrodo positivo alcanza una temperatura de 3500 grados celsius. Durante el tiempo de la descarga se produce una luminosidad muy intensa y un gran desprendimiento de calor. Una poderosa fuentede calor que es la encargada de producir la fusión de los materiales en el proceso de soldadura eléctrica.

El arco eléctrico es muy energético

TIPOS DE SOLDADURA ELÉCTRICA

En la actualidad existen varios tipos de soldadura eléctrica, todos basados en el fenómeno de arco eléctrico, sin embargo, cada modalidad de soldadura eléctrica presenta sus propias características, ventajas, inconvenientes, aplicaciones,equipos y herramientas.

En el siguiente capítulo de la memoria se expondrán los 3 tipos de soldadura eléctrica más importantes y utilizados en la industria, éstas son: la soldadura con electrodo revestido, la soldadura MIG/MAG y la soldadura TIG.

1. SOLDADURA CON ELECTRODO REVESTIDO SMAW (Shielded Metal Arc Welding)

La soldadura manual por arco eléctrico con electrodo revestido es la forma más común de soldadura. Mediante una corriente eléctrica (corriente alterna o corriente continua) se forma un arco eléctrico entre el metal a soldar y el electrodo utilizado, produciendo la fusión de éste y su depósito sobre la unión soldada. Los electrodos suelen ser de acero suave, y están recubiertos con un material fundente que crea una atmósfera protectora que evita la oxidación del metal fundido y favorece la operación de soldeo. El electrodo recubierto utilizado en la soldadura por arco fue inventado por Oscar Kjellberg.

La polaridad de la corriente eléctrica afecta la transferencia de calor a las piezas unidas. Normalmente el polo negativo (-) se conecta al electrodo (soldamos con polaridad directa), y para soldar materiales muy delgados se puede conectar el polo positivo (+) al electrodo (soldamos con polaridad inversa).

La posición más favorable para la soldadura es el plano (PA) pero se pueden realizar en cualquier posición.

La intensidad y la tensión adecuada para la operación de soldeo se obtienen mediante un transformador. Por medio de diferentes sistemas aplicados al secundario se pueden obtener diversas tensiones, adecuando la potencia del arco al tamaño de las piezas a soldar.

Soldadura SMAW

TIPOS DE ELECTRODOS

La A.W.S. y la A.S.M.E. son las máximas autoridades en el mundo de la soldadura que dictan las normas de clasificación de los electrodos para soldadura eléctrica que son más reconocidas internacionalmente.

La A.W.S y la A.S.M.E no tiene jurisdicción en España, por tanto, si cualquier proceso de soldadura realizado en españa quiere recogerse dentro del amparo legal de éste, las normas anteriores debe servir únicamente como referencia y siempre se deberá verificar si lo descrito en las normas internacionales coinciden ó sean válidas con respecto a las normas recogidas en la reglamentación española vigente, es decir,las siguientes:

- CEN/TC-121 «SOLDADURA»

- CEN/TC 240 «PROYECCIÓN TÉRMICA Y RECUBRIMIENTOS POR PROYECCIÓN TÉRMICA»

- ISO/TC 44 «SOLDADURA Y TÉCNICAS CONEXAS

https://www.cesol.es/normalizacion.html

Según la composición de los aceros a soldar y del tipo de proceso elegido los electrodos pueden clasificarse en 4 grandes grupos:.

- Electrodos para aceros al carbono

- Electrodos para aceros de baja aleación

- Electrodos para aceros inoxidables

- Electrodos para metales no ferrosos

En el siguiente enlace podrás encontrar las nomenclaturas de designación de los electrodos y sus respectivos significados de manera más extensa y detallada.

https://ingemecanica.com/tutorialsemanal/tutorialn47.html

MATERIALES, EQUIPOS Y HERRAMIENTAS NECESARIOS PARA EL PROCESO DE SOLDADURA SMAW

En la siguiente imagen puede apreciarse los equipos y herramientas básicas para el proceso de soldadura SMAW

Equipo de soldadura SMAW

Fuente de alimentación

Dependiendo del tipo de electrodo y del tipo y la posición de la pieza de trabajo, la fuente puede ser de corriente continua o corriente alterna. Si es de corriente continua, y nuevamente en función del tipo de electrodo y la naturaleza de la soldadura que se desea obtener, la conexión del electrodo a la fuente se puede efectuar de dos maneras:

- Polaridad directa. Se utiliza cuando se desean lograr altas tasas de deposición y una baja penetración.

- Polaridad inversa. Se utiliza cuando se desea lograr una penetración profunda.

Fuente de alimentación

Portaelectrodo

Se conecta al cable de soldadura y conduce la corriente de soldadura hasta el electrodo. El mango aislado se utiliza para guiar el electrodo sobre la junta de soldadura y alimentar electrodo en el charco a medida que se consume. Los porta electrodos están disponibles en diversos tamaños y se clasifican según su capacidad para transportar la corriente.

Cable del electrodo y cable de masa

Ambos son una parte importante del circuito de soldadura. Deben ser sumamente flexibles y tener un aislamiento resistente al calor. Las conexiones al portaelectrodo, la pinza de masa y los terminales de la fuente de alimentación deben estar soldadas o perfectamente efectuadas para garantizar una baja resistencia eléctrica. El área de la sección transversal de estos cables debe ser de tamaño suficiente para transportar la corriente de soldadura con un mínimo de caída de voltaje.

Pinza de masa

Se utiliza para conectar el cable de masa a la pieza de trabajo. Se puede conectar directamente a la pieza, a la mesa o al portapieza. Como parte del circuito de soldadura, la pinza de masa debe ser capaz de transportar la corriente de soldadura sin riesgo de sobrecalentamiento debido a la resistencia eléctrica.

Martillo de descascarillado

Permite retirar los restos de escoria del cordón de la soldadura.

Cepillo de cerdas de metal

Permite limpiar las partículas de suciedad, grasa, pintura u óxido sobre el área en la que se desee soldar.

Electrodo

El electrodo se compone de 2 elementos:

- Metal de aporte

Al derretirse, forma gotas que se depositan sobre la pieza de trabajo dando lugar al charco de soldadura, que llena el espacio de soldadura y une las piezas en lo que se denomina una junta de soldadura.

- El fundente

Se derrite junto con el metal de aporte formando un gas y una capa de escoria, que protegen el arco y el charco de soldadura. El fundente limpia la superficie metálica, suministra algunos elementos de aleación a la soldadura, protege el metal fundido contra la oxidación y estabiliza el arco. La escoria se retira después de la solidificación.

PROCEDIMIENTO DE SOLDADURA SMAW

Una vez que hemos elegido el electrodo revestido a utilizar, que dependerá del tipo y espesor de la pieza de trabajo, así como de la posición de soldadura y las características de la soldadura que deseamos obtener, se seguirán los siguientes pasos:

Paso 0 (limpiado de la pieza de trabajo)

Limpiamos perfectamente la pieza de trabajo mediante un cepillo de acero, eliminando las partículas de suciedad, grasa, pintura u óxido.

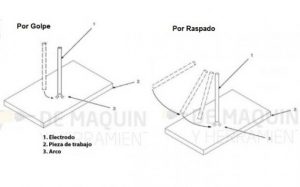

Paso 1 (cebado del arco)

El principio del cebado se basa en el choque de la punta del electrodo con el metal base o pieza de trabajo. Este choque se puede realizar de dos maneras, tal como muestra la figura:

- Por golpe: es decir, golpeando el metal y levantando el electrodo.

- Por raspado: deslizando el electrodo por el metal con una leve inclinación, como si se encendiera un fósforo.

Soldadura SMAW – Cebado del Arco

En ambos casos, el arco debe formarse y permanecer estable. Cuando se logra la estabilidad, ya está cebado y puede comenzarse con la soldadura.

Paso 2. (Trazo del cordón)

Para trazar el cordón de soldadura, dirigimos el electrodo al punto de inicio de la soldadura, tratando de que la distancia entre el electrodo y la pieza sea constante y de aproximadamente el diámetro del electrodo. La elección entre cordones rectos u oscilantes dependerá de las exigencias del procedimiento y del tipo de cordón.

La longitud del arco debe ser siempre lo más constante posible (entre 2 y 4 mm de longitud, dependiendo del espesor del electrodo) acercando uniformemente el electrodo, a medida que se va consumiendo, hacia la pieza y a lo largo de la junta en la dirección de soldadura. El avance del electrodo siempre debe ser uniforme, ya que de esto depende el buen aspecto y la calidad de la soldadura, así como la distribución uniforme del calor. Para obtener una buena soldadura es necesario que el arco esté sucesivamente en contacto a lo largo de la línea de soldadura, ya que si se desplaza de modo irregular o demasiado rápido se obtendrán partes porosas con penetración escasa o nula. La penetración depende también de la intensidad de la corriente empleada: si esta es baja, la pieza no se calienta lo suficiente; si es demasiado elevada, se forma un cráter excesivamente grande con riesgo de quemar o perforar la pieza.

Paso 3. (Interrupción del arco)

Cuando terminamos de soldar o tengamos que reemplazar el electrodo consumido, nunca debemos interrumpir el arco de manera brusca, ya que se podrían producir defectos en la soldadura. Existen varias maneras de interrumpir correctamente el arco:

Acortar el arco de forma rápida y luego desplazar el electrodo lateralmente fuera del cráter. Esta técnica se emplea cuando se va a reemplazar el electrodo ya consumido para continuar la soldadura desde el cráter.

Detener el movimiento de avance del electrodo, permitir el llenado del cráter y luego retirar el electrodo.

Dar al electrodo una inclinación contraria a la que llevaba y retroceder unos 10-12 mm, sobre el mismo cordón, antes de interrumpir el arco; de esta forma se rellena el cráter.

Paso 4. (Descascarillado)

Una vez finalizada la soldadura, debe limpiarse el cordón de manera adecuada y por ello se procede a la retirada de la escoria con un martillo apropiado.

VENTAJAS E INCONVENIENTES

Ventajas

- Equipo simple, portátil y de bajo costo.

- Aplicable a una amplia variedad de metales, posiciones de soldadura y electrodos.

- Posee tasas de deposición del metal relativamente altas.

- Adecuada para aplicaciones en exteriores.

Desventajas

- El proceso es discontinuo debido a la longitud limitada de los electrodos y la necesidad de su recambio.

- Por tratarse de una soldadura manual, requiere gran pericia por parte del soldador.

- La soldadura puede contener inclusiones de escoria.

- Los humos dificultan el control del proceso.

ÁMBITO DE APLICACIÓN

Por razones de mayor productividad, calidad y rentabilidad, el proceso SMAW se ha ido reemplazando gradualmente. Sin embargo, la capacidad del proceso SMAW para lograr soldaduras en zonas de acceso restringido significa que todavía encuentra un uso considerable en ciertas situaciones y aplicaciones.

La construcción pesada, tal como en la industria naval, y la soldadura “en campo” se basan en gran medida en el proceso SMAW. Y aunque dicho proceso encuentra una amplia aplicación para soldar prácticamente todos los aceros y muchas de las aleaciones no ferrosas, se utiliza principalmente para unir aceros, tales como aceros suaves de bajo carbono, aceros de baja aleación, aceros de alta resistencia, aceros templados y revenidos, aceros de alta aleación, aceros inoxidables y diversas fundiciones. El proceso SMAW también se utiliza para unir el níquel y sus aleaciones y, en menor grado, el cobre y sus aleaciones, aunque rara vez se utiliza para soldar aluminio.

2. SOLDADURA MIG (Metal Inert Gas) y MAG (Metal Active Gas)

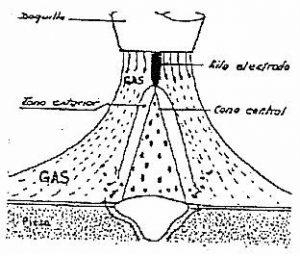

La soldadura MIG/MAG es un proceso de soldadura similar al método de soldadura SMAW, tanto en principios y fundamentos como en equipos y metodología de aplicación sin embargo el método MIG/MAG presentan algunas características que la diferencian claramente de otros tipos de soldadura, las más importantes son:

- El electrodo es un largo un rollo de hilo metálico continuo sin revestimiento

- Los gases utilizados en la soldadura pueden ser activos (MAG) o inertes (MIG) y al no estar revestido el electrodo, los gases son suministrados desde recipientes herméticos a altas presione

- Solo pueden utilizarse fuentes de alimentación en corriente continua

Soldadura MIG/MAG

MATERIALES, EQUIPOS Y HERRAMIENTAS NECESARIOS PARA EL PROCESO DE SOLDADURA

Equipo de soldadura MIG/MAG

Los equipos de soldadura MIG/MAG son muy similares a los equipos de soldadura SMAW:

Fuente de alimentación

La fuente solo puede ser de corriente continua y se recomienda siempre utilizar una polaridad inversa.

Portaelectrodo

Cable del electrodo y cable de masa

Pinza de masa

Martillo de descascarillado

Cepillo de cerdas de metal

Electrodo

No contiene fundente, solo material de aporte

Bombona

La bombona contiene el gas inerte o activo dependiendo del tipo de soldadura MIG o MAG respectivamente.

Carrete de alambre

En él se encuentra el rollo continuo del electrodo consumible

Alimentador de alambre

Suministra el electrodo de forma continuada

Pistola

Controla a voluntad del usuario la descarga de los gases protectores, el electrodo y la electricidad

Tobera

La tobera es la boquilla por donde expulsa los consumibles

Material de aporte

Como material de aporte, este procedimiento utiliza hilos que pueden ser macizos o tubulares. Estos se suministran enrollados en bobinas y recubiertos de cobre. El hecho de recubrir los hilos de electrodos con cobre permite,favorecer el contacto eléctrico,disminuir los rozamientos y obtener protección contra la corrosión.

En cuanto a su composición química, va a depender del tipo de gas de protección. Por ejemplo, con argón en MIG se usa un hilo macizo, mientras que si se usa CO2 en MAG se emplea hilo tubular.

Gases de protección

El empleo de un tipo de gas u otro va a influir en aspectos tales como:

- Energía aportada

- Tipo de transferencia del material al baño

- Penetración del cordón

- Velocidad de soldeo

- Aspecto final del cordón

- Proyecciones y salpicaduras

Los gases de protección más usuales en las técnicas de soldeo MIG son el Argón (Ar), una mezcla de argón y oxígeno (Ar al 98% + O2 al 2%) y el Helio (He), y en el soldeo MAG son el dióxido de carbono y una mezcla de argón y dióxido de carbono (Ar al 80% + CO2 al 20%).

PROCEDIMIENTO DE SOLDADURA

El procedimiento de soldadura MIG/MAG en similar en cuestión a la de técnica empleada, siendo la soldadura MIG/MAG bastante más sencilla. Sin embargo pueden haber variaciones en los parámetros de soldadura, tales como la tensión y la corriente, que son regulados de forma automática y constante por el equipo.

La tensión (o voltaje) resulta determinante en el proceso: a mayor voltaje, mayor es la penetración de la soldadura. Por otro lado, la intensidad de la corriente controla la velocidad de salida del electrodo. Así, con más intensidad crece la velocidad de alimentación del material de aporte, se generan cordones más gruesos y es posible rellenar uniones grandes.

Normalmente se trabaja con polaridad inversa, es decir, la pieza al negativo y el alambre al positivo. El voltaje constante mantiene la estabilidad del arco eléctrico, pero es importante que el soldador evite los movimientos bruscos oscilantes y utilice la pistola a una distancia de ± 7 mm sobre la pieza de trabajo.

Otra diferencia notable a destacar es el modo de transferencia de los consumibles, el electrodo y el gas protector.

MODOS DE TRANSFERENCIA

Por spray («spray transfer»)

Mediante este modo de transferencia de material, las gotas, que generalmente serán de pequeño diámetro, se depositan en el baño siguiendo la dirección del hilo.

Es un modo de transferencia típico de los arcos estables y baños de fusión muy calientes.

El resultado que deja es un cordón de aspecto liso y con escasas proyecciones, estando caracterizado por una penetración muy marcada en el centro.

Transferencia por spray

Cuando se produce este tipo de transferencia resulta difícil el control del baño, salvo cuando se suelda en posición horizontal.

El modo de transferencia por spray normalmente se produce cuando se utiliza como gas argón (Ar), puro o en mezclas ricas en argón.

Para que se produzca este tipo de transferencia es necesario emplear tensiones elevadas (>28 V), originándose en el proceso un zumbido característico.

Por cortocircuito («short arc» o «dip transfer»)

Este modo de transferencia se genera cuando se producen frecuentes cortocircuitos que hacen extinguir el arco (entre 40 y 200 veces/seg.)

Es típico de los baños relativamente fríos y con pequeño poder de penetración.

Se genera un arco ruidoso con muchas proyecciones y de aspecto ancho y rugoso.

Transmisión por cortocircuito

Este modo de transferencia se usa para ejecutar soldaduras en posición, y se genera cuando se utiliza como gas CO2, o con mezclas de CO2 con argón.

Para que se produzca la transferencia por cortocircuito es necesario emplear valores bajos de tensión (<22 V).

Globular («globular transfer»)

Para este modo de transferencia las gotas que se transfieren al baño son de tamaño relativamente grandes.

Transferencia globular

Se genera con arcos menos estables, originándose abundantes proyecciones a lo largo del cordón.

Asimismo se produce poca penetración de soldeo, y la tensión necesaria se encuentra entre 22-28 V.

VENTAJAS E INCONVENIENTES

La soldadura MIG-MAG tiene ventajas respecto al procedimiento de electrodo revestido. Entre ellas cabe destacar la mayor productividad que se obtiene, debido a que se eliminan los tiempos muertos empleados en reponer los electrodos consumidos. Además, al disminuir el número de paradas se reduce las veces del corte y posterior cebado del arco, por lo que se generan menos discontinuidades en el cordón como son los famosos «cráteres».

Sin embargo En contra, su mayor problema es la necesidad de aporte tanto de gas como de electrodo, lo que multiplica las posibilidades de fallo del aparato, además del lógico encarecimiento del proceso.

ÁMBITO DE APLICACIÓN

El uso de los métodos de soldadura MIG y MAG es cada vez más frecuente en el sector industrial. En la actualidad, es uno de los métodos más utilizados en Europa occidental, Estados Unidos y Japón en soldaduras de fábrica. Ello se debe, entre otras cosas, a su elevada productividad y a la facilidad de automatización, lo que le ha valido abrirse un hueco en la industria automovilística. La flexibilidad es la característica más sobresaliente del método MIG / MAG, ya que permite soldar aceros de baja aleación, aceros inoxidables, aluminio y cobre, en espesores a partir de los 0,5 mm y en todas las posiciones. La protección por gas garantiza un cordón de soldadura continuo y uniforme, además de libre de impurezas y escorias. Además, la soldadura MIG / MAG es un método limpio y compatible con todas las medidas de protección para el medio ambiente.

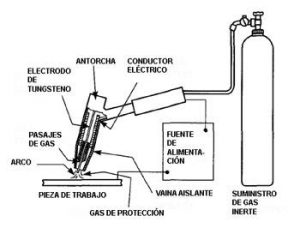

3. SOLDADURA TIG (Tungsten Inert Gas)

La soldadura TIG es un proceso de soldadura parecido al método de soldadura SMAW y prácticamente idéntico al proceso de soldadura MIG/MAG, las diferencias clave entre la soldadura MIG/MAG y la TIG son:

- El electrodo es un corto fragmento, generalmente de wolframio, no consumible

- El material de aporte no lo proporciona el electrodo, es aportado por una varilla de metal externa

- Pueden utilizarse fuentes de alimentación en corriente continua y alterna

Soldadura TIG

MATERIALES, EQUIPOS Y HERRAMIENTAS NECESARIOS PARA EL PROCESO DE SOLDADURA

Equipo de soldadura TIG

Fuente de alimentación

Como ya se ha dicho puede proporcionar tanto corriente continua como alterna

Portaelectrodo

Cable del electrodo y cable de masa

Pinza de masa

Martillo de descascarillado

Cepillo de cerdas de metal

Electrodo

No contiene fundente ni material de aporte, solo aporta la conducción de electricidad.

El electrodo generalmente es de wolframio, sin embargo suele encontrarse en forma de aleación con otros metales.

Los electrodos se presentan en forma cilíndrica con una gama de diámetros de 1,6; 2,4 y 3,2 mm. Cabe destacar la importancia del afilado en el extremo del electrodo, que incide de manera decisiva en la calidad de la soldadura, como se muestra en la figura siguiente:

Afilado del electrodo de wolframio

Bombona

Tobera

Material de aporte

El material de aportación se aporta de forma externa con una varilla. Esta debe ser similar al material base de las piezas a soldar.

Este procedimiento no genera escorias al no emplearse revestimientos en el electrodo, ni tampoco se forman proyecciones.

Normalmente las varillas empleadas como producto de aporte son de varios diámetros en función de los espesores de las piezas a unir.

Gases de protección

PROCEDIMIENTO DE SOLDADURA

Distancia

En la técnica TIG es muy importante la distancia que separa el electrodo de la pieza, que influye en el mantenimiento del arco eléctrico, así como el tramo de electrodo que sobresale de la tobera de la pinza, recomendándose los siguientes valores según la figura adjunta:

- 5 mm como máximo de salida del electrodo fuera de la tobera;

- 5 mm como máximo para la distancia de la punta del electrodo a la pieza.

Ángulo

Otro factor importante que se debe controlar es la inclinación de la pinza porta-electrodos. Lo ideal sería a 90º con la pinza totalmente perpendicular a la pieza, pero se puede admitir una inclinación entre 75º y 80º, a fin de facilitar el trabajo y el control visual del cordón.

En todo caso, hay que recalcar la idea que una mayor inclinación va en detrimento de la protección de la soldadura, dado que se produce una peor incidencia de la campana de gas protector sobre el baño.

Caudal de gas

El caudal de gas para que la soldadura resulte óptima estaría comprendido entre los 6 y 12 litros/minuto.

Material de aporte

Durante el proceso de soldadura se debe tener la precaución de mantener dentro del flujo de gas la parte caliente de la varilla con el material de aporte, dado que si sale fuera del flujo de protección éste se oxidaría perdiendo propiedades.

Afilado del electrodo

Ya se comentó la importancia del afilado del extremo del electrodo para la estabilidad del arco eléctrico.

Durante el proceso de mecanizado de la punta del electrodo para obtener su afilado se debe tener la precaución de dejar que las estrías queden perpendiculares a la corriente. Con ello se conseguiría que el arco salga más centrado. Si no se sigue esta recomendación se corre el peligro de que el arco resulte errático durante la soldadura.

Para su afilado se recomienda también utilizar una piedra esmeril fina.

Intensidad de corriente

La intensidad de corriente requerida será función del diámetro del electrodo que utilicemos. A continuación se relaciona los valores estimados de corriente:

| Diámetro (mm.) | Intensidad (A) |

| 1,6 | 70-150 |

| 2,0 | 100-200 |

| 2,4 | 150-250 |

| 3,0 | 250-400 |

VENTAJAS E INCONVENIENTES

La gran ventaja de este método de soldadura es, básicamente, la obtención de cordones más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos. Sin embargo, este método de soldadura requiere una mano de obra muy especializada.

ÁMBITO DE APLICACIÓN

- Soldadura de la primera pasada de tuberías de aceros aleados, aceros inoxidables y aleaciones de níquel.

- Soldadura de equipos de aluminio, titanio y aleaciones de níquel.

- Soldadura de tubos a la placa de los intercambiadores de calor.

- Soldadura interna de reactores de urea en acero inoxidable y titanio.

EVALUACIÓN DE RIESGOS Y MEDIDAS PREVENTIVAS

Hasta el descubrimiento de la soldadura por arco eléctrico, el principal riesgo de la soldadura tradicional eran las quemaduras por llama y por metales sólidos y líquidos a altas temperaturas. Posteriormente, con la inclusión en la soldadura de los gases a presión contenidos en recipientes herméticos, el riesgo de explosiones y sus consecuencias derivadas se daban a conocer, y los peligros y las contingencias profesionales para los seres humanos en el proceso de soldadura se multiplicaban. Finalmente llegamos al surgimiento del proceso de soldadura por arco eléctrico, un tipo de soldadura que ocasiona, nuevos tipos de riesgos para las personas y por tanto una serie de medidas de prevención a tomar para evitar posibles accidentes.

Indumentaria de soldador

| Fuente de riesgo | Posibles riesgos derivados | Medidas preventivas |

| Materiales sólidos y líquidos a altas temperaturas | Quemaduras de 1º, 2º y 3º grado | Monos de trabajo completos, guantes y botas con elevada resistencia térmica

Pantallas faciales |

| Tensión eléctrica superior a 24 V + humedad | Contactos directos e indirectos susceptibles de electrocución o choque eléctrico | Ropa poco conductora de la electricidad

Mantener seco el lugar de trabajo |

| Humos emanantes de la soldadura y reducción del oxígeno ambiental | Intoxicaciones y/o asfixia | Ventilación general

Mascarillas y filtros Evitar los espacios confinados |

| Proyectiles incandescentes a alta velocidad | Cortes, perforaciones y quemaduras leves y moderadas | Monos de trabajo completos, guantes y botas con elevada resistencia térmica

Pantallas faciales |

| Radiaciones ionizantes | Quemaduras oculares, leves, moderadas, severas ó críticas | Pantallas faciales

Cortinas opacas que aislen la zona de trabajo (medida colectiva) |

Proyección de proyectiles

BIBLIOGRAFÍA/WEBGRAFÍA

Antecedentes históricos

https://es.wikipedia.org/wiki/Soldadura

Principios físicos

https://es.wikipedia.org/wiki/Arco_eléctrico

Tipos de soldadura

REFERENCIAS

Vídeo general acerca de la soldadura

https://www.youtube.com/watch?v=eO1cxmRTIVU&t=458s

Ejemplo de soldadura de fragua

https://www.youtube.com/watch?v=Pha_p4cKbeY

Fenómeno del arco eléctrico

https://www.youtube.com/watch?v=VrY_k_pdlCs

Soldadura SMAW

https://www.youtube.com/watch?time_continue=126&v=G366HAiY3gw&feature=emb_logo

Soldadura MIG/MAG

https://www.youtube.com/watch?time_continue=5&v=u3Y9nMLbHa0&feature=emb_logo

Soldadura TIG