Compresores. Montaje Instalaciones Frigoríficas Industriales

De todos los tipos de compresores del mercado, los más utilizados en la refrigeración industrial son los compresores alternativos semiherméticos y los compresores alternativos abiertos.

El compresor es el elemento imprescindible del circuito frigorífico, el cual tiene las siguientes funciones:

- Aspira el refrigerante en estado gaseoso, que sale del evaporador.

- Comprimirlo subiendo su presión, 3,5 a 5 veces y como consecuencia elevando su temperatura, y de esta manera poderlo licuar en el condensador.

Compresor semihermético Compresor semihermético |

Compresor abierto Compresor abierto |

De todos los compresores que utilizamos en la Refrigeración Industrial el tipo de compresores que más se utiliza es el de pistones o alternativo.

Compresores semiherméticos

El compresor alternativo consta de las siguientes piezas:

- Un cilindro (parte fija).

- Un émbolo o pistón (parte móvil), que se mueve alternativamente, hacia arriba y hacia abajo dentro del cilindro. Este movimiento lo realiza a través de un mecanismo de biela-cigüeñal o de biela-excéntrica.

|

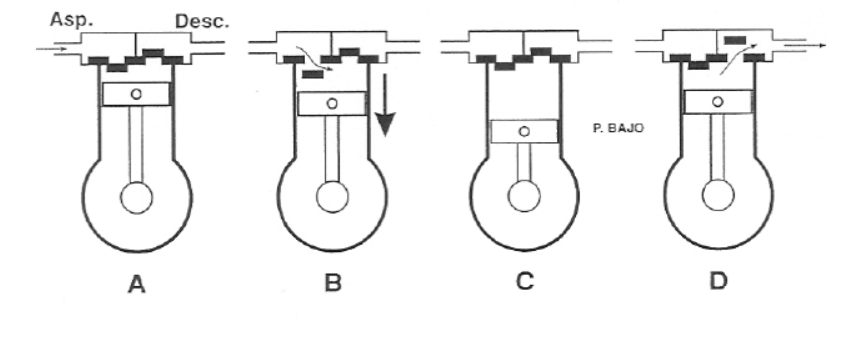

Etapas de funcionamiento de un compresor alternativo |

Para explicar mejor el funcionamiento, nos servimos de esta imagen y procedemos a describir cada uno de los subprocesos que en el compresor ocurren:

En la posición del pistón (A) en el punto medio superior de aspiración esta cerrada porque la presión existente debajo de la válvula es superior a la que existe arriba de la misma. La válvula de descarga está también cerrada, porque la presión que hay encima de la válvula es igual a la existente en el espacio muerto del compresor, debajo de la citada válvula.

En la posición B, al bajar el pistón, la presión en el interior del cilindro se va haciendo cada vez mas baja hasta llegar a un valor mas bajo que en la tubería de aspiración, esta se abre, entrando gas en el cilindro. Mientras, la válvula de descarga sigue cerrada porque la presión encima de dicha válvula es superior a la del interior del cilindro.

En la posición C, la válvula de aspiración está cerrada porque la presión existente arriba y debajo de ella son iguales.

Nota: Dichas válvulas son generalmente discos o láminas de aceros elásticos de forma que cuando las presiones arriba y debajo de ella son iguales, adoptan la posición de cerrada.

La válvula de descarga permanece cerrada, ya que la presión existente encima de esta válvula es mayor que en el interior del cilindro. El pistón se encuentra en el punto muerte inferior.

Por último, en la posición D, vemos que al subir el pistón la válvula de aspiración se cierra al tener debajo mas presión que encima de ella y la válvula de descarga se abrirá al superarse en el cilindro la presión de descarga, motivo de la compresión del pistón.

Para entrar en más detalle en este tipo de compresores, puedes visitar páginas de algunos fabricantes como BITZER, FRASCOLD, DORIN o COPELAND. En estas webs encontrarás todos los detalles técnicos de compresores semiherméticos alternativos, despiece, etc.

Lubricación de los compresores frigoríficos

Engrase de Máquinas, necesidad de la misma: Cuando entre dos superficies que se rozan, se introduce una sustancia adecuada, líquida o sólida (aceite, grasa, grafito, etc.), se logra reducir bastante la fricción o rozamiento, evitándose el desgaste que de otra forma se produciría.

Tenemos necesidad de lubricar dos superficies que están en contacto y rozándose, para evitar el desgaste y calentamiento de los mismos. Los lubricantes forman una película fina e intermedia entre dos piezas que se rozan, evitándose al mismo tiempo este rozamiento.

Las piezas cuanto más pulidas están, menos rozamiento tienen. El engrase de compresores se realiza por barboteo o por presión. El engrase por barboteo se utiliza en pequeños compresores y el engrase a presión se utiliza en compresores

de más potencia.

Engrase por barboteo

Las partes móviles de los compresores se lubrican mediante una cucharilla, alambre barboteador, que salpica el aceite del carter por todo el interior del compresor.

Engrase a presión

A partir de 5 CV es necesario una bomba de aceite que inyecte este a una presión constante. Para ello se utiliza una bomba formada por dos piñones que es accionada por el mismo eje del cigüeñal.

La bomba aspira el aceite del cárter del compresor, y lo conduce a cierta presión por un conducto a todas las partes móviles (cigüeñal, pistones, bielas) las cuales tienen un orificio por donde sale el aceite.

En este tipo de engrase a presión, también se ha de disponer de presostato diferencial de aceite (PDA) para que el engrase sea óptimo: Se trata de un aparato controlador que mide la diferencia de presión entre la que se genera en la bomba de aceite y la que existe en el cárter. Normalmente se usan para detener o arrancar un compresor. Una sonda en el cárter y otra a la salida de la bomba comparan las presiones y, si existe una diferencia inferior a la normal, detiene el compresor.

Puedes ampliar sobre este tema de la lubricación de compresores viendo este vídeo.

Compresores Scroll

El compresor scroll es un compresor de desplazamiento positivo. No es un equipo muy conocido, pero tiene una aplicación típica en las aplicaciones exentas de aceite.

El compresor scroll tiene un desplazamiento orbital. La compresión se realiza por reducción de volumen. El conjunto compresor está formado por dos rotores con forma espiral; uno de ellos es fijo en la carcasa y el otro es móvil, accionado por el motor. Están montados con un desfase de 180º, lo que permite que en su movimiento se creen cámaras de aire cada vez más pequeñas.

Compresor de Tornillo

Los compresores de tornillo son equipos de desplazamiento positivo. El principio de funcionamiento de estos compresores se basa en la disminución del volumen del aire en la cámara de compresión donde se encuentra confinado, produciéndose el incremento de la presión interna hasta llegar al valor de diseño previsto, momento en el cual el aire es liberado al sistema.

La tecnología del tornillo es más avanzada que su antecesor, el compresor alternativo o de pistón. Ambos sistemas son de desplazamiento positivo; la principal diferencia entre estas tecnologías está en la forma de comprimir, que en el caso del compresor de tornillo es continua a lo largo del rotor y en el de pistón lo hace en dos fases (aspiración y compresión). Esta forma de comprimir el aire en el pistón genera alteraciones en el flujo, mientras que la del tornillo produce un flujo de aire continuo.

Se puede regular del 10 al 100% de su capacidad. La capacidad de estos compresores puede regularse mediante unas aperturas que permiten, antes de iniciarse la compresión, el retorno de una parte del gas aspirado a la tubería de aspiración.

Como puede observarse, estos compresores no tienen válvula y son relativamente reducidos de tamaño. Por el contrario, requieren un alto grado de calidad en las tolerancias, lo cual supone elevados costos de fabricación.

Debido a su costo de fabricación, de momento estos compresores se utilizan en media-gran potencia.

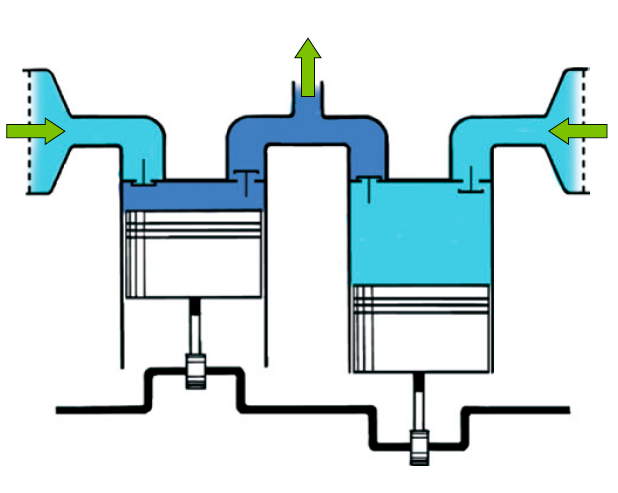

En vez de un impulsor, el compresor de tornillo utiliza dos tornillos para producir la compresión del gas refrigerante.

El par de tornillos se halla montado en el interior de una carcasa con tolerancias de fabricación muy ajustadas.

Mirando desde la parte final de los rotores, el que se encuentra a la derecha es el rotor macho o conductor y está accionado por el motor. En cada giro el perfil del rotor macho ó conductor engrana y conduce el rotor hembra ó conducido,

situado a la izquierda produciendo en las dos piezas movimientos opuestos.

El funcionamiento del compresor de tornillo es de desplazamiento positivo. Su ciclo comienza cuando el gas, a la presión de aspiración, entra a través de la galería de aspiración que se encuentra situada en la parte inferior de la carcasa.

Al entrar, el gas llena los espacios o bolsas formadas por los perfiles de los rotores.

Cuando el gas comprimido entra en contacto con la galería de descarga, es impulsado. Y, como la rotación del compresor continúa, el volumen de la bolsa de refrigerante es reducido a cero, “expulsando” el gas remanente de estas cavidades. Es muy importante resaltar que el gas entra y sale del compresor a través de galerías, por lo que no se utiliza ningún tipo de válvulas. Los compresores con este tipo de diseño se denominan compresores sin válvulas.

Regulación de capacidad de los compresores

En las instalaciones frigoríficas cuando la temperatura llega a la de diseño en la cámara, hay un termostato que se encarga de parar el compresor.

En las instalaciones industriales grandes, cuando los compresores o plantas enfriadoras multicompresoras dan servicios a varias cámaras, la central de producción de frío dispone de algún sistema que se pueda reducir y regular la capacidad frigorífica en función de la demanda de la instalación.

Los sistemas mas empleados en regulación de capacidad se clasifican más abajo.

En compresores alternativos

-

- Regulando la velocidad del compresor.

- “Descargando” cilindros.

El control de capacidad en compresión de varios cilindros, se obtiene “descargando” uno o más cilindros de manera que dejen de trabajar.

Un método muy utilizado para “descargar” los cilindros del compresor, es que las válvulas de aspiración del mismo queden comprimidas de manera que dicha válvula quede abierta durante la carrera ascendente (compresión).

De esta manera, quedando la válvula de aspiración abierta el gas retorna a la línea de aspiración durante la carrera de compresión.

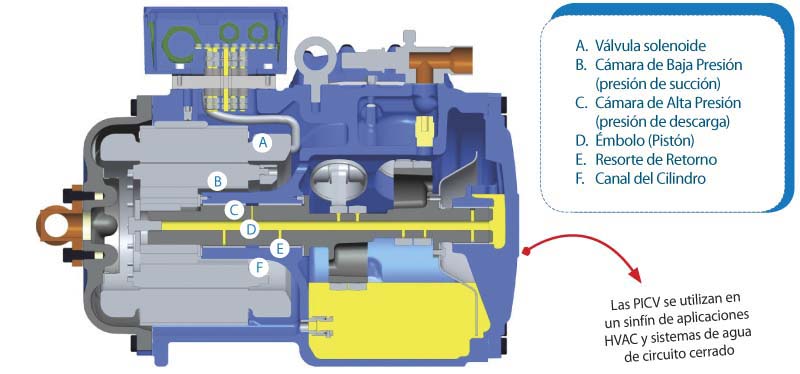

El mecanismo de “descarga” es el siguiente: Cuando la presión de aspiración baja, un Presostato actúa sobre la electroválvula y al abrirse esta, la presión de descarga actúa sobre un pequeño pistón que hay encima de la culata el cual a través de un perno mantiene abierta la lengüeta de aspiración. Este sistema de descargar cilindros, además de utilizarse para la regulación de capacidad, se emplea también para descargar los cilindros en el momento del arranque del compresor. Otro método de la regulación de capacidad de un compresor es variando su velocidad. El método mas empleado es utilizar un variador de frecuencia, la cual al variar, cambia las revoluciones del compresor.

En plantas multicompresoras

-

- Sacando del circuito o metiendo compresores: es decir activando o desactivando compresores. También se emplea variador de frecuencia en uno de ellos.

En las plantas enfriadoras donde hay más de un compresor, la capacidad frigorífica de dicha planta se modifica dejando sin funcionar algunos compresores. Los compresores se van desconectando al disminuir la presión de aspiración.

En compresores centrífugos del 10 al 100%

-

- Reduciendo el caudal de aspiración hacia el compresor mediante un obturador mandado hidráulicamente (con aceite).

En los compresores centrífugos la capacidad del compresor se puede regular del 10 al 100%. La regulación de esta capacidad se consigue reduciendo el caudal de aspiración hacia el compresor mediante un obturador mandando hidráulicamente (con aceite).

En compresores de tornillo del 10 al 100%

-

- Regulando la carrera o longitud del tornillo mediante una corredera, movida hidráulicamente o con un motor.

En los compresores de tornillo la regulación de la capacidad se realiza controlando la carrera del tornillo mediante una teja o corredera, movida hidráulicamente o con un motor.

Regulación de capacidad en un compresor centrífugo

Los compresores centrífugos tienen la posibilidad de regular su capacidad frigorífica desde el 10 al 100%. Se puede realizar su regulación de forma automática o de forma manual.

De forma automática lo realiza mediante un sensor existente a la salida del enfriador de agua, enviando una señal a unas electroválvulas que dejan pasar aceite a presión. Este aceite a presión actúa sobre un émbolo que mueve un obturador existente en la aspiración del compresor. Según este obturador abre o cierra, aumenta o disminuye la capacidad frigorífica de la máquina.

Efecto del recalentamiento de gas de aspiración sobre el rendimiento del compresor

Cuando el vapor de refrigerante llega recalentado al compresor, su densidad es menor que cuando dicho vapor llega saturado. Por lo tanto, las condiciones anteriores modifican también el peso de refrigerante

circulante por el compresor, ya que: P = V x d

Hay dos tipos de recalentamientos:

- El que produce enfriamiento útil dentro de la cámara: El recalentamiento que produce enfriamiento útil compensa generalmente la pérdida de capacidad resultante de la reducción del peso del refrigerante.

- El que no produce enfriamiento útil: En el caso de un recalentamiento que no produzca enfriamiento útil, la capacidad frigorífica del compresor se reduce inversamente al aumento del volumen específico del vapor de succión a la entrada del compresor. También, dicho recalentamiento mantiene las paredes del cilindro mas caliente, reduciendo la eficiencia del compresor.

Efecto del subenfriamiento de líquido refrigerante sobre el rendimiento del compresor

Puesto que el efecto del refrigerante por kilo, aumenta por el subenfriamiento (véase diagrama P-h), la capacidad del compresor aumenta en una cantidad igual a la cantidad de subenfriamiento.

Por lo tanto el subenfriamiento aumenta la eficiencia del compresor siempre que el calor entregado durante el subenfriamiento abandone el sistema.

Cuando se emplea un intercambiador de calor, la ganancia obtenida debida al subenfriamiento es igual a la pérdida por recalentamiento.