Pump-Down o Parada por Baja. Dinámica Instalación Frigorífica

¿Que es un sistema pump down y cuando debe de usarse?

- Un sistema pump down consta de una válvula solenoide normalmente cerrada instalada en la línea de líquido y de un control de baja presión conectado a la línea de succión. La operación del sistema es como sigue:

- Un termostato está conectado eléctricamente a la válvula solenoide en la línea de líquido. Cuando se requiere enfriamiento, los contactos del termostato se cierran. Esto causa que se energice la bobina del solenoide, abriendo la válvula. El refrigerante líquido fluye hacia el evaporador y la presión de succión se eleva arriba del punto de ajuste del control de baja presión. Los contactos en el control de baja presión se cierran y el compresor comienza a trabajar.

- Cuando la disminución de temperatura activa al termostato, se abren sus contactos, causando que la bobina del solenoide se desenergice y cierre. Esto detiene el flujo de refrigerante hacia el evaporador. Como el compresor continúa trabajando, el refrigerante es extraído del evaporador y la presión de succión disminuye.

- Se recomienda instalar el Sistema Pump Down cuando se satura de escarcha el serpentín de evaporación a pesar del buen funcionamiento del control termostático, y/o como auxiliar del sistema de deshielo.

Es una maniobra sencilla, pero con importantes ventajas:

- Cada vez que dejamos de producir frío en la instalación, el evaporador queda prácticamente vacío, sin refrigerante líquido. Esto permite que no suba la presión en el evaporador y en la línea de aspiración mientras que la máquina no es está funcionando, protegiendo así los elementos del circuito más sensibles contra sobrepresiones.

- El compresor queda aislado de posible exceso de refrigerante que pudiera acumularse en el cárter durante las paradas de la instalación, y que podría provocar un golpe de líquido cuando el equipo vuelva a ponerse en marcha.

- Cuando vamos a realizar un desescarche, también es recomendable un pump down previo para que el desescarche sea mucho más rápido y eficiente, ya que no malgastaremos calor en evaporar el refrigerante líquido que hubiera quedado en el evaporador si no hubiéramos recogido el gas antes.

Vamos a ver con detalle en qué consiste esto del pump down.

1. RECEPTORES ELÉCTRICOS DE LA INSTALACIÓN FRIGORÍFICA

Vamos a suponer una instalación para una cámara frigorífica comercial con equipos monofásicos. En la Figura 1 podemos ver el esquema frigorífico de la instalación y los receptores eléctricos que forman parte del sistema:

- Compresor hermético alternativo y resistencia de cárter (si el modelo de compresor la incluye).

- Ventilador del condensador.

- Ventilador/es del evaporador.

- Resistencias de desescarche del evaporador.

- Válvula solenoide de líquido (tiene un bajo consumo, pero la incluimos dentro de los receptores eléctricos).

Figura 1. Receptores eléctricos de la instalación frigorífica.

Figura 1. Receptores eléctricos de la instalación frigorífica.

2. ELEMENTOS AUXILIARES DE CONTROL Y SEGURIDAD

Por otra parte, debemos fijarnos en los elementos auxiliares para el control y la seguridad del cuadro eléctrico, que serán necesarios para poder alimentar y controlar de manera segura nuestra instalación (Figura 2):

Figura 2. Elementos auxiliares de control y de seguridad.

El Reglamento Electrotécnico de Baja Tensión (REBT) indica que es necesario un interruptor diferencial para proteger a las personas contra contactos eléctricos. Este interruptor no tiene por qué estar obligatoriamente en el cuadro eléctrico de la instalación frigorífica, pero debe existir al menos aguas arriba, en el cuadro general de la industria o establecimiento.

Por otra parte, sí que encontraremos en el interior del cuadro eléctrico de la cámara frigorífica, o interconectados con este, los siguientes elementos de seguridad:

- Interruptor de corte general.

- Interruptor magnetotérmico: para proteger la instalación contra sobreintensidades y cortocircuitos.

- Contactores: si los motores del compresor, ventiladores o resistencias tienen un amperaje elevado.

- Klixon: interruptor térmico incluido en el compresor, para protegerlo contra exceso de consumo eléctrico.

- Termostato de seguridad para la resistencia de desescarche.

- Presostato de alta presión.

También encontraremos como elementos de control, los siguientes:

- Relés de maniobra: para realizar operaciones de control específicas.

- Termostato digital: para el control global de la instalación, recoge información a través de las sondas de Tª y activa en el momento oportuno una serie de relés (cool, fan, defrost) para dar alimentación a la solenoide de líquido, ventiladores y resistencia de desescarche respectivamente.

- Presostato de baja presión: en este caso no tiene una función principal como seguridad, a diferencia del presostato de alta, sino que permite realizar el arranque del compresor cuando la presión de aspiración aumente justo después de la apertura de la válvula solenoide de líquido.

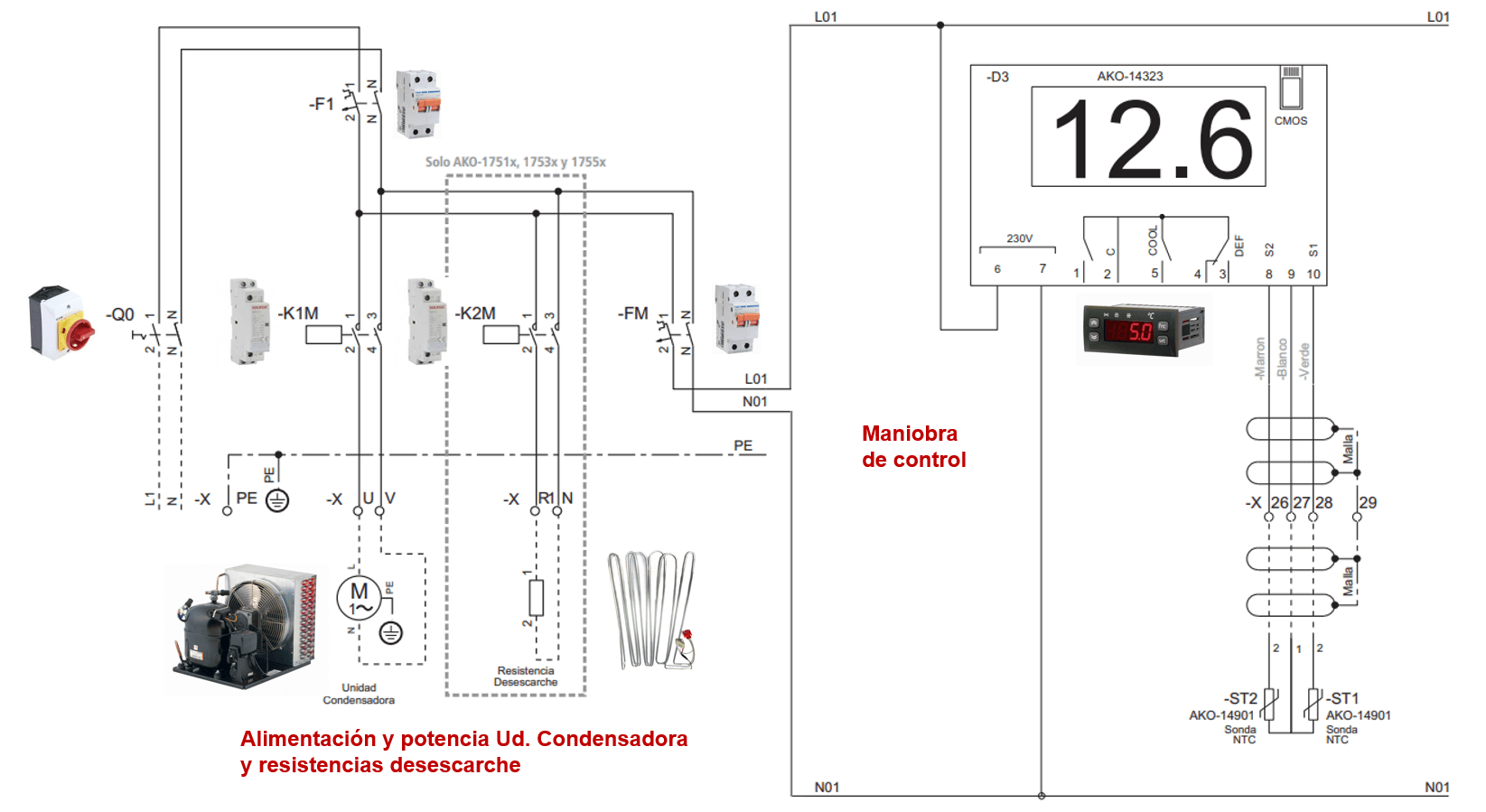

3. ESQUEMAS ELÉCTRICOS DE FUERZA Y MANIOBRA

Conocidos los elementos que formarán parte del cuadro eléctrico, vamos a ver cómo se realiza la sección de fuerza o potencia de la instalación. Para ello vamos a basarnos en un cuadro eléctrico comercial del fabricante AKO, concretamente de la gama PROMet para cámaras frigoríficas monofásicas, que incorpora un termostato AKO-14323, aunque podría elegirse cualquier otro controlador del mercado, Eliwell, Danfoss, Osaka, etc.

En la Figura 3 podemos ver el esquema de fuerza o potencia y la derivación hacia el esquema de maniobra, incluyendo el termostato digital. Como elementos principales se pueden ver, en orden secuencial, el interruptor general de corte, interruptor magnetotérmico general, y a continuación encontramos en paralelo los contactores de la unidad condensadora y de la resistencia de desescarche. Estos últimos elementos tienen un consumo elevado y conviene alimentarlos indirectamente a través de un contactor, ya que los relés del termostato digital pueden tener capacidad insuficiente para el amperaje requerido.

Por último, encontramos el magnetotérmico de maniobra que protegerá el circuito eléctrico de control, comenzando por el termostato digital, que será alimentado directamente desde dicho interruptor.

Figura 3. Esquema eléctrico de fuerza.

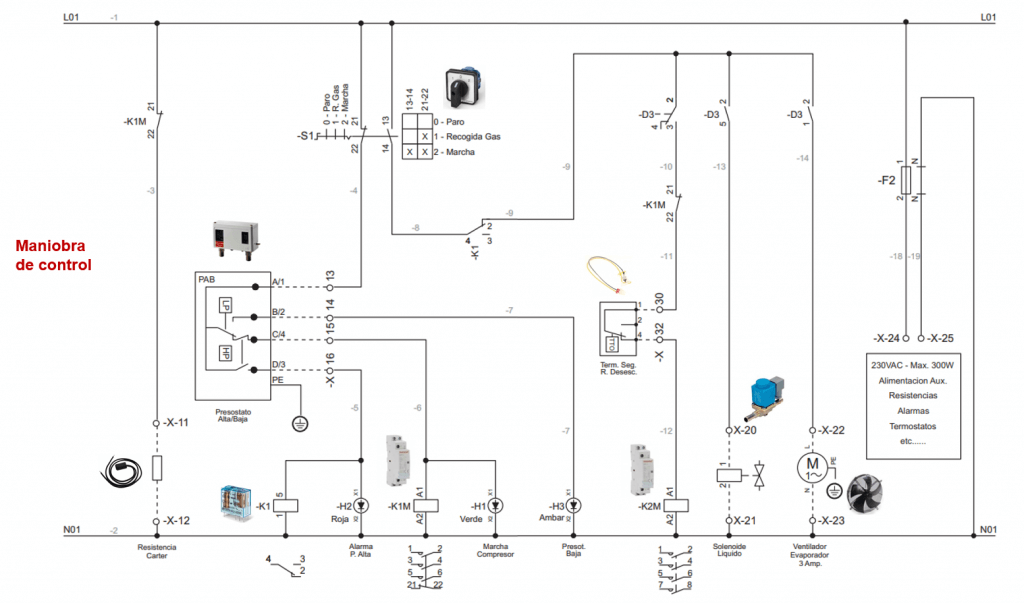

Continuamos con el esquema de maniobra, en el cual vamos a analizar cómo funciona el sistema de recogida de gas – pump down (Figura 4). Como podemos ver en el esquema, el primer elemento que aparece, de izquierda a derecha, es la resistencia de cárter, que será activada solo cuando el compresor esté parado mediante un contacto normalmente cerrado (NC) del contactor de la unidad condensadora (K1M).

A continuación, tenemos la línea de maniobra principal, que pasa por el selector de marcha – paro – recogida de gas. Con este interruptor de tres posiciones podemos activar la instalación completa o dejar la solenoide de líquido sin tensión para realizar manualmente la recogida de gas.

Seguimos la línea pasando por el presostato de alta/baja y si ambas presiones son correctas, se dará paso de corriente a la bobina del contactor K1M de la unidad condensadora. Cuando la válvula solenoide de líquido cierre el paso de refrigerante al evaporador, la presión en la aspiración del compresor descenderá y el presostato de baja conmutará, deteniendo la unidad condensadora. Esta es la esencia de la maniobra pump down.

Si hay un exceso de presión en el sector de condensación, el presostato de alta desconectará la unidad condensadora y, a través del relé auxiliar K1, cortará la alimentación al resto del circuito de maniobra (relés del termostato digital).

Si la presión de alta es adecuada, se dará servicio a la línea común del termostato digital, donde encontramos los relés «defrost» que alimenta la resistencia de desescarche, «cool» para la solenoide de líquido y «fan» para el los ventiladores del evaporador. Estos relés se activarán alternativamente cuando el termostato de la orden correspondiente.

Figura 4. Esquema eléctrico de maniobra.

La configuración del microprocesador es bastante flexible, pudiendo modificarse múltiples parámetros de para optimizar el funcionamiento de la instalación. El funcionamiento habitual consiste en que, cuando la sonda de temperatura de cámara detecta una temperatura superior a la de consigna, activará la solenoide de líquido (cool), llenando de refrigerante el evaporador. Como consecuencia de ello, subirá la presión de aspiración y el presostato de baja activará la unidad condensadora.

Cuando se alcance la temperatura de consigna, la solenoide se cerrará y el compresor «recogerá el gas» del evaporador hasta que el presostato de baja detenga el compresor. El sector de alta y baja permanecerán a diferente presión durante la parada de la instalación, gracias a la estanqueidad proporcionada por la válvula solenoide, hasta que se active un nuevo ciclo de producción de frío.

Dejamos para otro artículo las peculiaridades de la maniobra de desescarche, en la que profundizaremos en detalles como el tiempo y frecuencia de los desescarches, tiempo de goteo, tiempo de retardo de ventiladores, etc.

Parte de este artículo se ha obtenido de este enlace de CoolProyect.