PASO V: EJEMPLOS RESUELTOS

En este apartado se van a desarrollar varios ejemplos completos de cálculo de los elementos de una instalación frigorífica, esto va a permitir aclarar los conceptos y procedimientos que hasta ahora se han explicado. La realización de estos ejemplos va a darnos una visión global del proceso.

Es importante recordar que la selección de los diferentes elementos de la instalación se debe hacer teniendo en cuenta las indicaciones del fabricante. El proceso de selección puede ser diferente de un fabricante a otro y es preciso tener

en cuenta las tablas, gráficos y ábacos de corrección que se incluyen en los catálogos.

Ejemplo 1. Determinar la temperatura de condensación de una máquina frigorífica que condensa por aire, situada en Palma de Mallorca.

Determinamos la temperatura seca de verano de Palma de Mallorca (tablas normas UNE 100001, o vemos en las condiciones exteriores de proyecto del IDAE). Si utilizamos el software Frio_v2, existe una pestaña al introducir los datos de proyecto, en la que podemos encontrar este valor, en función del nivel percentil anual de la localidad en cuestión.

En nuestro caso, como no nos dan más datos, seleccionamos, de la guía del IDAE, la Temperatura Seca Exterior Máxima, para proyectos de refrigeración y para el nivel percentil anual del 1%. Además, al no tener la ubicación concreta, elegimos la localidad Palma, en Baleares, y obtenemos:

Ts = 30.4ºC por lo tanto a esta temperatura entrará el aire al condensador (Tae).

Recordemos que para condensador por aire: Tk = Tae + 15 (ºC)

Por tanto, llegamos a que: Tk = 30.4ºC + 15; Tk = 45.4ºC, siendo esta la temperatura de condensación de una máquina frigorífica condensada por aire en Palma de Mallorca.

Ejemplo 2. Determinar determinar la temperatura y la presión de condensación de una máquina situada en Palma de Mallorca que condensa por agua tomada de un pozo cuya temperatura es de 17 ºC.

La temperatura de entrada del agua al condensador es Twe = 17ºC.

Recordemos que para condensación por agua: Tk = Twe + (13/15) ºC. Por tanto, tenemos que Tk = 17 + (13/15) = (30/32) ºC. Dentro de este rango, elegiremos como Tk= 31ºC.

Una vez conocida la temperatura de condensación, para averiguar la presión de condensación (Pk) debemos trazar la línea correspondiente a Tk en el diagrama presión-entalpía del refrigerante que se va a usar en la instalación. La presión absoluta de condensación (Pk) la podemos leer directamente en el diagrama P-h.

Como ejemplo podemos ver en la figura inferior que, para el refrigerante R 449A , cuando la Tk = 31ºC la Pk = 15.54bar (Presión Absoluta). Recordemos que suponemos P-T constantes.

Ejemplo 3. Calcular la temperatura de evaporación de una instalación dedicada a la conservación de cordero fresco. Evaporador de convección natural.

Calcular la temperatura de evaporación de una instalación dedicada a la conservación de carnero fresco. Evaporador de convección natural.

Existen tablas de donde se pueden extraer las condiciones de conservación de todos los productos alimenticios. Es preciso consultar la bibliografía específica para poder determinar de forma correcta estos datos, ya que de ello depende en gran parte el buen funcionamiento de la cámara frigorífica, es decir, que se conserven los alimentos el tiempo previsto, sin deterioros, desecaciones y pérdidas de peso excesivas.

Las tablas de datos de conservación de productos se pueden encontrar en diversos manuales de frío como por ejemplo en «Fundamentos de Refrigeración», de ATECYR, en el capítulo 12. Además, en software especializado de cálculo de instalaciones frigoríficas, como FRIO_v2 de ATECYR, tenemos a disposición todos estos datos en el módulo de Balance, en la pestaña de Productos.

En el ejemplo planteado, el carnero fresco se debe conservar en las siguientes condiciones: Tc = 0 ºC Hr = 90 %

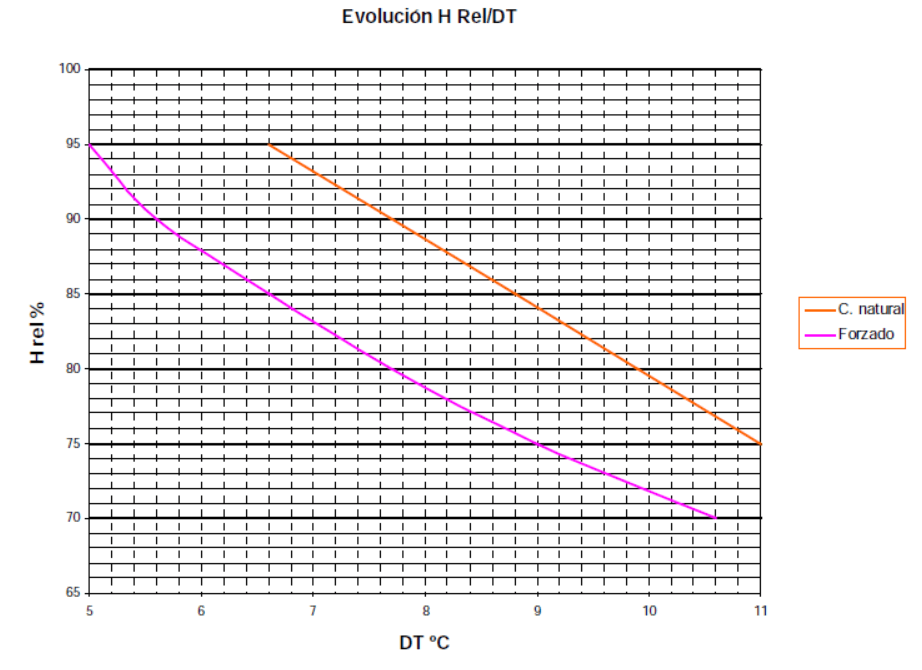

El paso siguiente es calcular DT, para ello usamos el gráfico de arriba. Para mantener una humedad en la cámara del 90% de Hr con un evaporador de convección natural, el DT debe ser de DT = 7.7 ºC.

To = Tc – DT; To = 0 – 7.7; To = – 7.7ºC

Una vez conocida la temperatura de evaporación podemos trazar, en el diagrama del refrigerante correspondiente, la línea de evaporación y además determinar la presión absoluta a la que se lleva a cabo este proceso (Po).

Ejemplo 4. Queremos realizar una cámara frigorífica con temperatura de conservación Tc = 0ºC en la que se desarrolle una humedad relativa entre el 80% – 90%. El evaporador es de tipo forzado. Determina la temperatura de evaporación en los siguientes casos:

· Para obtener el evaporador más pequeño posible.

· Para ahorrar la mayor cantidad de energía posible.

Acudimos a la figura del ejemplo 3 (arriba) y para un evaporador forzado con las condiciones de humedad marcadas, el DT debe estar entre 5,5 ºC (Hrel 90%) y 7,7 ºC (Hrel 80%).

Para obtener el evaporador más pequeño tomaremos el mayor salto térmico, es decir: DT = 7,7; To = Tc – DT; To = 0 – 7,7; To = – 7,7 ºC

Para obtener el mayor ahorro de energía nos tomaríamos el DT más pequeño es decir, DT = 5,5 en ese caso To = -5,5ºC.

Ejemplo 5. Trazar el ciclo frigorífico una instalación sabiendo que evapora a To = -10ºC, condensa a Tk = 40ºC. El recalentamiento útil es de 5ºC y el total de 15ºC. Subenfriamiento = 10ºC. Utiliza el refrigerante R 134 a.

Ejemplo de trazado de la instalación -10/+40ºC.

Ejemplo de trazado de la instalación -10/+40ºC.

Tabla de recogida de datos del ciclo frigorífico.

Pk = 10,1 bar Po = 2 bar

Ejemplo 6. Determina el ahorro de energía, en lo que a trabajo de compresión se refiere, de la instalación del ejemplo anterior, evaporando a – 7ºC y condensado a +35ºC.

El trabajo del compresor en las condiciones de trabajo del ejemplo anterior será h4 – h3 = 450,8 – 405,3 = 45,6 kJ/kg.

En este ejemplo, tenemos que h4 – h3 = 445 – 407,2 = 37,8 kJ/kg.

Es decir que el si bajamos 5 ºC la temperatura de condensación y subimos 3ºC la de evaporación nos estamos ahorrando: 45,6 – 37,8 = 7,8 kJ/kg, lo que significa que estaríamos un ahorro aproximado de un 20,6% de consumo eléctrico. Por otro lado el condensador nos saldría más grande y más caro al igual que el evaporador y al evaporar a una temperatura más alta, la humedad relativa de la cámara subiría.

Ejemplo 7. Seleccionar un evaporador de convección forzada para una cámara de conservación donde se requiere una temperatura de Tc = 0ºC y la humedad relativa se debe mantener entre el 80 – 85%. El compresor que se va a instalar tiene una potencia frigorífica de Pf = 6000 W.

Lo primero que debemos determinar es la temperatura de evaporación, para ello utilizamos la figura del ejemplo 3 de esta misma entrada.

La humedad que debe desarrollarse está ente el 80 – 85% y el evaporador es de convección forzada, por lo tanto, según la tabla, el DT debe estar entre 7,7 y 6,6 ºC.

Elegimos un valor intermedio por ejemplo DT = 7ºC.

DT = Tc – To; To = Tc – Dt; To = 0 – 7; la temperatura de evaporación será porlo tanto To = – 7ºC

Miramos en las tablas del fabricante:

En principio vamos a probar a ver si el modelo B nos sirve, ya que nuestra DT = 7ºC, para ello interpolamos:

Para un incremento de DT de 8 – 6 = 2ºC se produce un incremento de potencia de 7800 – 4800 = 3000 W.

Para un incremento de DT = 1ºC el incremento de potencia será: ΔP=3000/2=1500W.

Lo que quiere decir que ese evaporador cuando trabaja con DT = 7 desarrolla una potencia de Pf = 7800 – 1500 W –> Pf = 6300 W.

Como vemos es un poco más potente que el compresor, con lo que el DT de trabajo será un poco más pequeño de 7ºC.

Interpolando de nuevo en la tabla del fabricante podemos determinar el DT aproximado de equilibrio con la que funcionará la instalación, desarrollando la potencia del compresor (6000W).

1ºC ———- 1500W

X ºC ———- (6300-6000)W

Con lo que obtenemos que X=0.2ºC.

Hecho esto vemos que DT = 7 – 0,2; DT = 6,8ºC y entra dentro del intervalo fijado en las condiciones iniciales (6,6 – 7,7º C), por lo tanto el evaporador es válido.

Algunos fabricantes incluyen tablas de corrección que permiten hacer esto de forma más precisa. También podemos encontrar ábacos y tablas que incluyen otros factores para corregir la potencia nominal (acumulación de hielo, desescarches, etc.), y que es necesario considerar. Igualmente es preciso tener en cuenta los ventiladores del evaporador, el caudal de aire, la velocidad de circulación, el alcance, ya que puede que el evaporador nos de la potencia suficiente pero si el aire no se distribuye de forma adecuada tendremos problemas para conservar el producto adecuadamente.

Ejemplo 8. Nuestra instalación utiliza como refrigerante R 404 A, tiene una temperatura de cámara de Tc = 0ºC y la temperatura de evaporación es To = -10ºC. El refrigerante condensa a Tk = 45ºC y tenemos un subenfriamiento total de 10ºK. La potencia frigorífica de la instalación es de 16 kW.

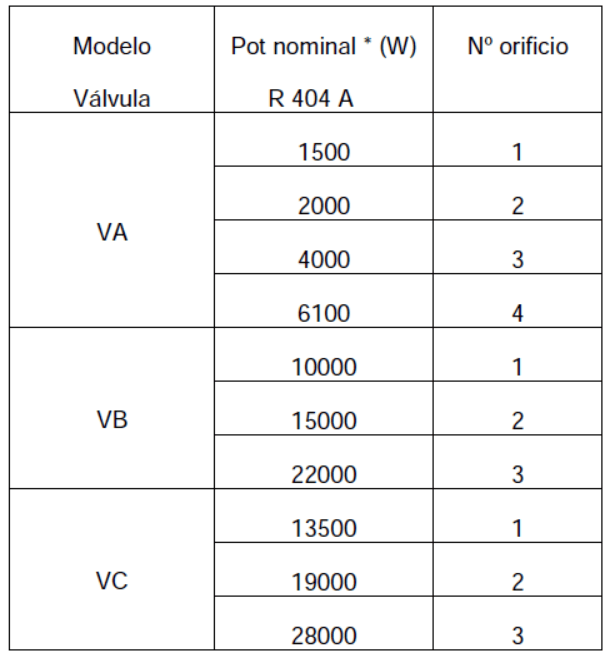

En la siguiente tabla podemos ver la potencia que ofrecen diferentes modelos de válvula de expansión termostática en función del orificio que se coloque en ella:

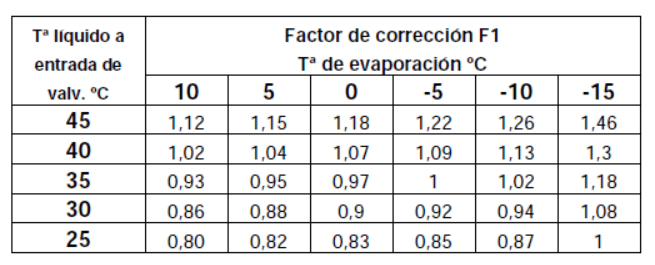

Dado que la potencia nominal que nos da la tabla es, normalmente, para unas condiciones diferentes a la que funciona nuestra instalación debemos utilizar los factores de corrección de potencia que suministra el fabricante:

La siguiente tabla proporciona el factor de corrección F1, que tiene en cuenta el subenfriamiento y la temperatura de evaporación.

Recordemos que el caudal de refrigerante que inyecta la válvula depende de la presión. Para tener en cuenta esto es preciso utilizar otro factor de corrección F2, que podemos encontrar en la siguiente tabla:

ΔP : Diferencia de presiones. En principio sería Pk – Po, pero se deberían tener en cuenta las pérdidas de carga que sufre el líquido por circular dentro de las tuberías, al paso por el deshidratador, pérdida de presión estática en tramos ascendentes, etc.

Pn = Pf· F1·F2

Pn: potencia nominal de la válvula

Pf: potencia frigorífica de la instalación

Para nuestro ejemplo, con la ayuda del diagrama P-h del R 404a:

To = -10ºC lo que implica que Po = 4,4 bar (abs)

TK = 45 ºC lo que implica que Pk = 20 bar (abs)

Cálculo de F1

El subenfriamiento es de 10 ºC, y la temperatura de condensación es 45ºC, con lo que la temperatura a la entrada de la válvula de expansión es de:

T1 = 45 – 10 = 35 ºC

Con este dato y la temperatura de evaporación entramos en la tabla de arriba F1, donde obtenemos F1 = 1,02

Cálculo de F2

Pk – Po = 20 – 4,4 = 15.6 bar

Más complejo es el cálculo de las pérdidas de presión en el desecador, tuberías, etc. no vamos a entrar en detalle en este momento. Suponemos que esas pérdidas son de 0,5 bares.

ΔP = 15,6 – 0,5; DP =15,1 bar. Con este dato entramos en la F2 de arriba.

F2 = 0,83

La potencia nominal de la válvula será: Pn = Pf * F1 * F2

Pn = 16000 W · 1,02 · 0.83 –> Pn = 13546 W

Vamos a la tabla de selección de válvulas y la que mejor se adapta es el modelo VB con un orificio de nº 2. Como vemos nos da una Pn = 15000 W, que en principio parece insuficiente para nuestra instalación (Pf = 16 kW); pero esa válvula en nuestras condiciones de funcionamiento nos proporciona potencia suficiente. De ahí la importancia de utilizar las tablas de corrección que nos proporciona el fabricante.

Falta determinar si es de ecualización externa y la carga del bulbo.

Ejemplo 9. Seleccionar el condensador para una instalación en la que el evaporador tiene una potencia de 12 kW y el compresor 4 kW. Está situado en una ciudad donde la temperatura exterior verano es 40ºC. La instalación funciona con R134a. El condensador debe ser de aire.

Tenemos primero unas tablas para seleccionar condensadores y las correcciones para el cálculo del mismo.

El fabricante nos indica en la tabla de arirba las correcciones a realizar para poder determinar correctamente el condensador que mejor se adapta a nuestra instalación.

P1 = Pcond/(F1·F2)

Pcond: potencia requerida

P1: potencia corregida.

Como sabemos la potencia del condensador debe ser la suma de la del evaporador y compresor (no tenemos datos de subenfriamiento); por lo tanto el condensador debe tener una potencia de: Po = 12 + 4 = 16 kW.

También debemos determinar la temperatura de condensación que será, para condensación por aire de: Tk = Tae + ΔTT

Tae: temperatura de entrada del aire al condensador

ΔTT : salto térmico en el condensador

La temperatura del aire a la entrada del condensador es la temperatura ambiente exterior del lugar, es decir: Tae = 40ºC y para condensación por aire ΔTT =15ºC. Con lo que Tk = 40+15 = 55ºC

En principio podríamos pensar que seleccionando de la tabla de arriba el modelo A sería suficiente, sin embargo hay que corregir la potencia para tener en cuenta los factores que afectan al funcionamiento de la instalación. De las tablas de corrección, sacamos los coeficientes de corrección y calculamos la potencia corregida:

F1 = 1 (ya que ΔTT = 15ºC) F2 = 0,98 (ya que la temperatura ambiente es de T = 40ºC).

P1 = Pcond/(F1·F2) = 16/(1·0.98) = 16.3 kW

Debemos recurrir al modelo B de potencia nominal 18kW.

Al tener un condensador mayor del necesario se puede trabajar con un salto térmico más pequeño, condensando a menor temperatura y por lo tanto con un mayor ahorro de energía. Hay fabricantes que incluyen otros factores de corrección como por ejemplo la altitud del lugar de instalación, el ruido que genera el condensador, etc.

Ejemplo 10. Determinar, de los catálogos de los fabricantes, los elementos de una instalación frigorífica destinada conservar cerezas, para períodos cortos, situada en Santiago de Compostela. La potencia frigorífica a instalar es de Pf =20 kW. La condensación es por aire. El recalentamiento útil es de 5K y el total de 15 K. El subenfriamiento total es de 7 K. Evaporador de convección forzada. Refrigerante R-449A.

1. Determinamos las condiciones de funcionamiento.

- Temperatura de condensación.

Lo primero que hacemos es ver las condiciones exteriores de proyecto. Podemos obtener estos datos de las condiciones exteriores de proyecto del IDAE, o desde el programa Frio_v2 de ATECYR. Si utilizamos esta segunda opción, seleccionamos el módulo de balance. Ahí, en la pestaña de Proyecto, elegimos la localidad. Tenemos los datos siguientes:

La Temperatura seca en Santiago de Compostela en verano, coincidente con la TS a nivel percentil 0.4, es de T = 31 ºC.

Como dijimos al principio de esta serie de entradas, un salto térmico (ΔTT ) normal en una instalación condensada por aire es 15 ºC.

NOTA: si recordamos, bajando la presión de condensación podemos ahorrar energía de funcionamiento. Así que en este ejercicio se va a resolver con ΔTT =15ºC y en un siguiente ejercicio podríamos probar a condensar a una temperatura 5 ºC más baja ( ΔTT = 10ºC) para ver el efecto sobre el ahorro de energía.

Tk = T Santiago + ΔTT —-> Tk = 31 + 15 —-> Tk = 46 ºC.

- Temperatura de evaporación.

Las cerezas tienen que conservarse en las siguientes condiciones según Frio_v2, a Tc= 0ºC y Hr= 85%. Ojo! que si miramos otras tablas, podremos obtener datos algo diferentes (Tc= 0ºC y Hr= 90-95%).

Si nos fijamos en la figura de abajo, vemos que para mantener un 85% de Hr en la cámara y para un evaporador de tiro forzado, el DT debe ser de 6,6ºC.

Por tanto, To = Tc – DT —-> To = 0 – 6.6 —-> To = – 6.6ºC

Por tanto, To = Tc – DT —-> To = 0 – 6.6 —-> To = – 6.6ºC

2. Trazado del ciclo frigorífico.

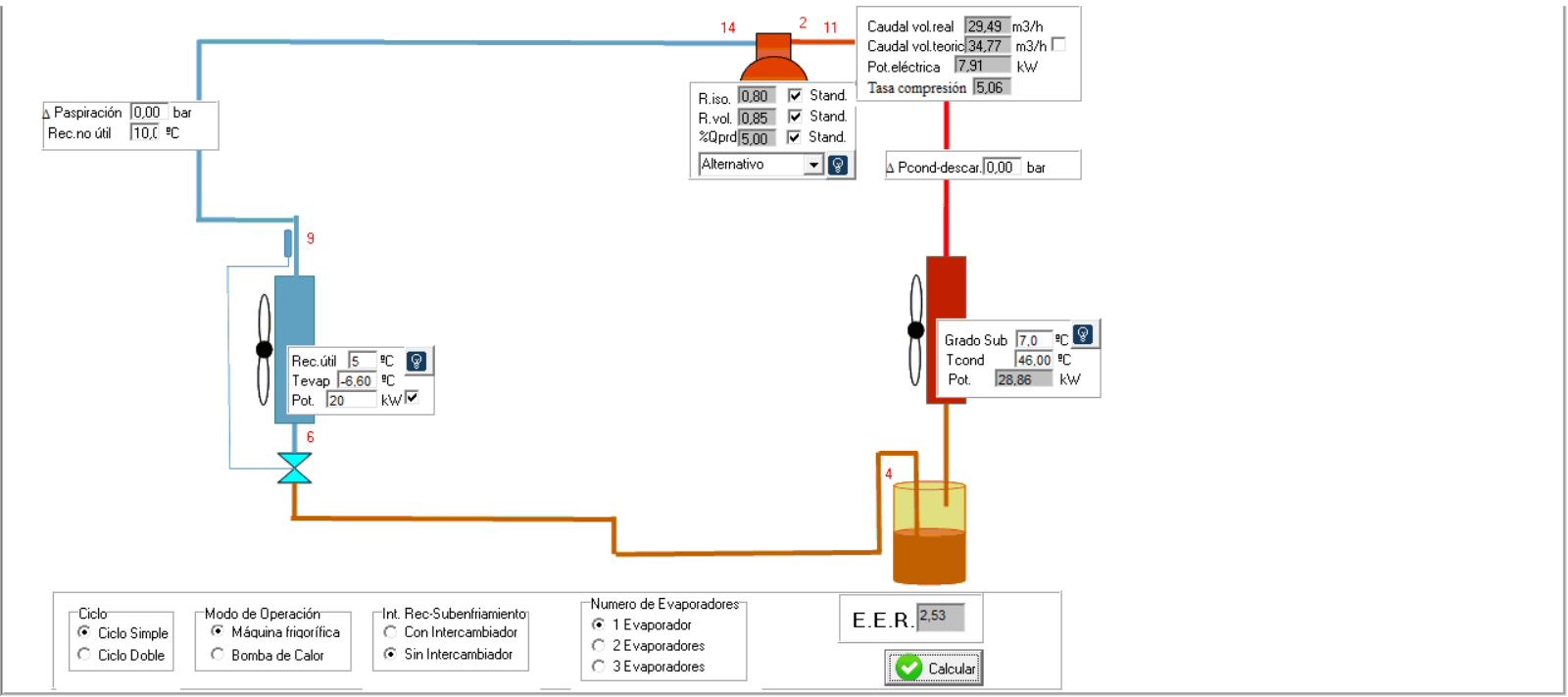

Conociendo ya las temperaturas de evaporación, condensación, los valores de recalentamiento y subenfriamiento podemos trazar el ciclo frigorífico de funcionamiento de la instalación y obtener los datos de los puntos característicos de la misma. Para ello, nos servimos del software Frio_v2, con R449A, dejamos los rendimientos del compresor en los que trae por defecto el programa, y tenemos lo siguiente:

Las presiones absolutas de evaporación y condensación del sistema serán: Po= 4.33 bar y Pk= 21.93 bar.

3. Cálculo del compresor.

La explicación teórica puedes verla en esta entrada.

a. Producción frigorífica específica neta (qom):

Será la diferencia de entalpías específicas entre salida y entrada del evaporador. Ojo en este paso, que tenemos que seleccionar la entalpía específica de la salida del evaporador!! En nuestro caso, tendremos, mirando nuestro ciclo frigorífico, lo siguiente:

qom = h9 – h6 —-> qom = 397.00 – 259.06 kJ/kg —-> qom= 137.94 kJ/kg

Como vemos, en el cálculo del qom se incluye el recalentamiento útil ya que es calor que se capta dentro del recinto refrigerado.

b. Caudal másico de refrigerante (Cm):

Es la cantidad de refrigerante (kg/hora) que debe circular por el evaporador para producir la potencia frigorífica que se necesita. El responsable de hacer circular esa cantidad de refrigerante es el compresor y debe tener unas dimensiones adecuadas para ello. El caudal másico Cm es el cociente entre la potencia frigorífica de la instalación (Pf), que se obtiene mediante cálculo de las cargas térmicas y la producción frigorífica específica (qom).

Cm = Pf (kJ/h)/qom(kJ/kg) –> Cm = Pf / (h9-h6) (kg/h)

En nuestro ejemplo la potencia frigorífica Pf = 20 kW = 72000 kJ/h. (Recordemos que 1 kW=3600 kJ/h=1 kJ/s)

Cm = Pf / qom=(72000kJ//h)/(137.94kJ/kg) —-> Cm = 521,96 kg/h

(En la tabla de arriba de la información de cada uno de los puntos del ciclo frigorífico hubiéramos obtenido este dato con solo mirar, pero se ha querido mostrar el cálculo de dónde sale.)

c. Volumen de refrigerante aspirado por el compresor (Va)

En el punto anterior hemos calculado el caudal másico que debe circular por la instalación. Sin embargo el compresor es una máquina volumétrica y por lo tanto para poder seleccionarlo, necesitamos conocer los m3/hora de refrigerante que deben mover en las condiciones de funcionamiento.

Para conocer el volumen aspirado (Va), debemos tomar el dato del volumen específico del vapor en el punto de aspiración (punto 14).

Va (m3/h) = Cm (kg/h) · Vesp (m3/kg)

En el ejemplo: Va = 521.96 Kg/h · 0,0565 m3/Kg. —-> Va = 29,49 m3/h

(Este mismo resultado nos proporciona el software Frio_v2)

d. Volumen barrido (Vb)

El primer paso es calcular la relación de compresión para poder determinar el rendimiento volumétrico y con este estamos en condiciones de poder hallar el volumen barrido.

τ = Pk/Po = 21,93/4,33 = 5,06 (recordemos que hablamos de presiones absolutas).

El rendimiento volumétrico viene dado por la expresión v = Va/Vb, de ella podemos obtener el volumen de barrido, Vb = Va/ v.

El v está muy influenciado por la relación de compresión (τ), sobre todo en los compresores de pistón, de forma que a medida que aumenta (τ) disminuye el rendimiento volumétrico y por lo tanto es peor para la instalación.

Existe una expresión que nos permite calcular de manera aproximada el rendimiento volumétrico, a partir de (τ):

v= 1-0.05·τ (recordemos que τ es la relación de compresión, τ = Pk/Po )

El rendimiento volumétrico de nuestro compresor será: v = 1 – 0,05 τ = 1 – 0,05 * 5.06 , por lo que,

v =0,747. (En el software se toma este valor como un valor por defecto de 0.85)

El volumen barrido que debe tener para aspirar un Va = 29,49 m3/h.

Vb = Va/v = 29,49 m3/h / 0,747; Vb = 39,48 m3/h

Es decir, para hacer circular 29,49 m3/h en la instalación el compresor debe ser capaz de mover 39,48 m3/h.

(En el software nos da un resultado diferente, 34.77 m3/h, debido a que hemos tomado un valor distinto de v )

e. Potencia teórica para la compresión (Pt)

Pt = qcm · Cm

Lo primero es determinar el equivalente calórico del trabajo de compresión qcm (kJ/kg) = (h11 – h14); qcm = 458,09 – 406,25; qcm = 52,84 kJ/kg.

Pt = 52,84 (kJ/kg) · 521,96 kg/h; Pt = 27580 kJ/h ó Pt = 7,66 kW.

f. Potencia real para la compresión (Pr)

Para que el ciclo planteado se lleve a cabo con éxito debemos elegir un compresor un poco más potente de lo que nos indica la potencia teórica. Pr (kJ/h ó kW) = Pt / i

El redimiendo indicado es similar al rendimiento volumétrico hi ≈ hv = 0,747.

Pr = Pt / i —-> Pr = 7,66 kW/0,747 —-> Pr = 10,25 kW

g. Potencia del motor del compresor (P)

La potencia que nos debe dar el motor eléctrico que mueve el compresor será: P = Pr / (m·e)

Los rendimientos mecánico (m) y eléctrico (e) podemos suponer que son 0,85 y 0,95 respectivamente por lo tanto: P = 10,25 kW/ (0,85 · 0,95) = 12,69 kW

P = 12,69 kW

h. Selección del compresor

Lo primero que hacemos es irnos a in catálogo comercial a a alguna aplicación informática de selección de compresores. Elegimos los compresores Bitzer. Seleccionamos compresores de pistones semiherméticos de una etapa, introducimos los datos solicitados, y tenemos la siguiente selección de compresores para la situación planteada:

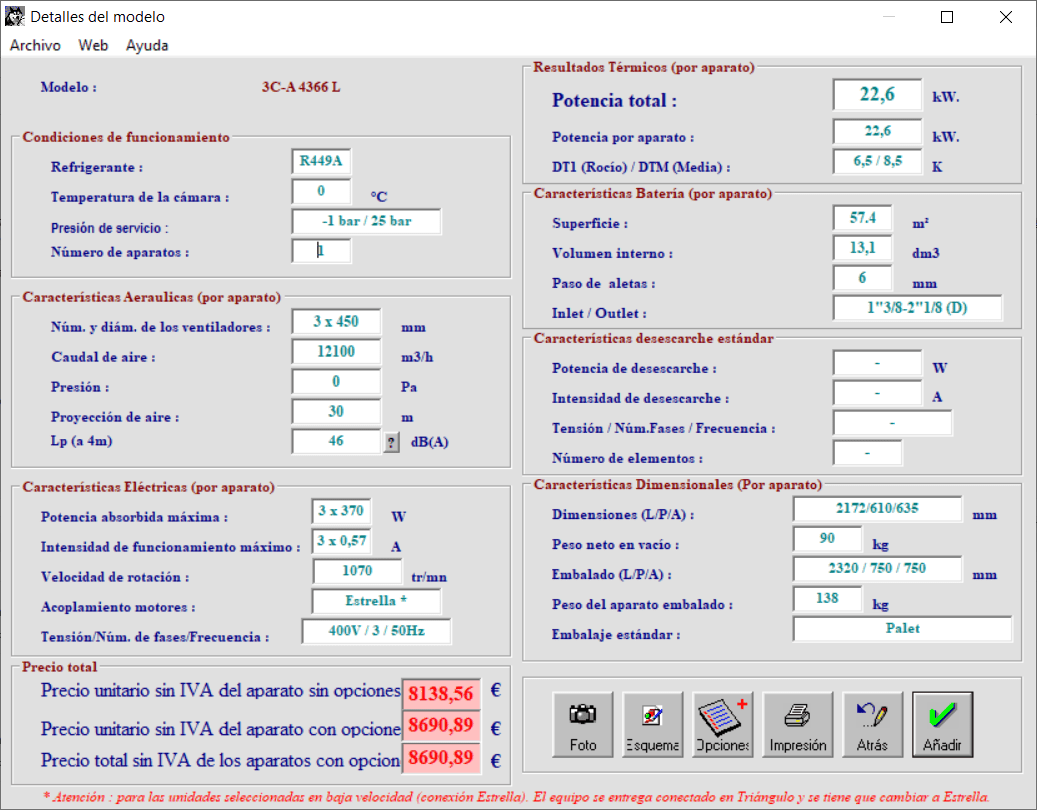

A simple vista, si nos fijamos en el dato de potencia en el evaporador, vemos que el compresor adecuado sería el 4TES-9Y-40P, que es capaz de suministrar 22,6 kW en el evaporador, un poco por encima de los 20kW requeridos. Tendremos en cuenta este dato a la hora de seleccionar el evaporador.

Comprobamos también el dato del caudal másico y este compresor es capaz de suministrar hasta 551 kg/h, algo por encima de lo estimado más arriba.

Ahora, seleccionamos la pestaña de «Datos técnicos» del software de Bitzer y tenemos la siguiente pantalla:

Los datos de volumen desplazado de este compresor seleccionado están un poco por encima del valor calculado. La potencia del motor del compresor se acerca bastante a lo calculado.

Podemos concluir con que el compresor de pistones semihermético Bitzer, 4TES-9Y-40P, es una selección que se acerca bastante a lo calculado en cada una de las variables.

4. Selección del evaporador.

Aunque es suficiente con que tenga una potencia frigorífica de 20 kW vamos a tratar de aprovechar al máximo la potencia frigorífica que nos da el compresor (22,6 kW) y de esa forma la instalación quede lo más equilibrada posible. Para esta selección podemos utilizar catálogos comerciales y software de fabricantes. En nuestro caso, utilizaremos el software de selección de Friga-Bohn. Seleccionaremos un evaporador con 6-8 mm de separación de aletas, que es lo apropiado para media temperatura.

Al abrir el software Friga-Bohn, nos aparece esta pantalla en la que introducimos los datos solicitados:

Damos a validar y obtenemos:

Seleccionamos, por tanto el evaporador indicado arriba, cuyas características técnicas y de funcionamiento para este caso particular son:

No tenemos otros datos que nos permitan seleccionar el evaporador de forma más precisa como puede ser la distribución del producto, dimensiones de la cámara, si el producto está envasado, que condicionarían el tipo de ventilador, distribución de aire, renovaciones, etc. Damos por válido este evaporador seleccionado,que satisface las necesidades de diseño del supuesto.

5. Selección del condensador.

El condensador debe ser capaz de eliminar el calor que capta el refrigerante en el evaporador, en el compresor y tener también suficiente potencia para eliminar parte del calor de subenfriamiento del líquido.

La potencia frigorífica a evacuar por el refrigerante en el evaporador es de 22.6 kW. La potencia real del motor del compresor es de 8.94 kW, según el modelo seleccionado arriba, el 4TES-9Y-40P de Bitzer.

La potencia para eliminar el subenfriamiento la obtenemos mirando el diagrama de Mollier del ciclo, más arriba, y obtenemos la diferencia de entalpía específica en el subenfriamiento con los valores (270-258) kJ/kg = 12 kJ/kg.

El caudal másico que es capaz de mover el compresor seleccionado es de 551 kg/h. La potencia para eliminar el subenfriamento sale de multiplicar el caudal másico por la diferencia de entalpía de subenfriamiento:

551 kg/h · 12 kJ/kg = 6612 kJ/h, o lo que es lo mismo (sabiendo que 1kW=3600kJ/h), 1,83 kW.

Por tanto, el condensador debe ser capaz de disipar 22,6 kW + 8,94 kW + 1,83 kW = 33,37 kW

Si nos fijamos en el condensador que sale de la selección del compresor, nos habla de 32,9 kW, valores similares haciendo el cálculo de dos formas distintas. Así, seleccionaremos un condensador de unos 33 kW de potencia.

Anotar que el valor obtenido para el condensador mediante el software Frio_v2 es algo menor. Por seguridad, seleccionaremos siempre el condensador de mayor potencia.

Para seleccionar el condensador, utilizamos el software de Friga-Bohn, y tenemos los datos de funcionamiento del condensador axial seleccionado.

6. Válvula de expansión.

La válvula de expansión y su orificio deben ser del tamaño adecuado para suministrarnos un caudal de Cm = 551 Kg/h de refrigerante, que es el caudal másico que nos puede proporcionar nuestro compresor seleccionado, trabajando con una diferencia de presiones (Pk – Po) de (21.93-4.33) 17.6 bar. Inyectando ese caudal de refrigerante la potencia frigorífica desarrollada por el evaporador será de 22,6 kW.

Del software de Coolselector, introduciendo los datos del supuesto, obtendremos una tabla con las distintas posibilidades y la adecuación de este componente a la situación planteada:

De las 3 familias de productos que nos propone este fabricante, la única que cumple las condiciones de funcionamiento es la familia de válvulas TE5-55. Y dentro de esta familia, seleccionamos la válvula TE5-2, cuya curva de rendimiento es la siguiente:

Y los datos de rendimiento son:

Una vez llegados a este punto, tenemos la selección de los componentes principales de nuestra instalación y damos por concluido este supuesto práctico.

v = Va/Vb, de ella podemos obtener el volumen de barrido, Vb = Va/

v = Va/Vb, de ella podemos obtener el volumen de barrido, Vb = Va/