Diagnosis de Averías en Instalaciones Frigoríficas. Parte III. Averías en el Compresor

En esta entrada vamos a centrarnos en averías concretas frecuentes en las instalaciones frigoríficas. Trataremos las averías en los siguientes elementos y puntos del circuito:

- Compresor/es.

- Sistema de expansión.

- Sector de alta presión: condensador y accesorios.

- Sector de baja presión: evaporador y accesorios.

- Refrigerante.

- Aceite lubricante.

Para cada elemento analizaremos las averías más comunes y como estas inciden sobre los parámetros característicos de la instalación, los cuales nos permitirán ver los síntomas del problema y buscar la causa y la solución al mismo. Cabe destacar que la mayoría de las averías que se producen en algún elemento de la instalación, se traducen en la aparición de una anomalía generalizada en toda la instalación, al estar todos los elementos interconectados y funcionando al unísono. Es por esto que muchas de las averías son causa a su vez de otras averías y viceversa.

AVERÍAS EN EL COMPRESOR

El seguimiento que recomendamos para comprobar el funcionamiento de este componente son Los desarrollados en el conjunto de capítulos anteriores dedicados a las características del componente, los puntos de medida y control en una instalación, así corno al dedicado al seguimiento y diagnóstico de averías, aunque a pesar de ello creemos oportuno dar ésta guía de averías al Técnico de Servicio, ya que con ella podrá hacerse una situación de lugar en cuanto a la exteriorización de la avería en este componente, aunque realmente su origen sea provocada por otra causa o situación ajena a su normal funcionamiento.

COMPRESOR NO COMPRIME (pasado de válvulas)

En un compresor con fugas interiores entre alta y baja, la avería se exterioriza en que el recinto refrigerado o no Llega a la temperatura deseada, o no hay refrigeración alguna.

Si comprobarnos la temperatura existente en el recinto refrigerado veremos que no alcanza la requerida por el tipo de instalación, en tal caso encontraremos un consumo eléctrico por debajo de la intensidad nominal, debido al escaso trabajo efectuado por el compresor en cuanto a la compresión del refrigerante, ya que la presión en el circuito de alta será baja y la presión en el circuito de baja será alta, al estar ambas presiones comunicadas en el interior del compresor.

Según la importancia de la fuga entre alta y baja, la instalación puede llegar a enfriar pero nunca a la temperatura de evaporación deseada sino siempre más positiva, por lo que la instalación realizaría ciclos muy largos de funcionamiento al no poder detectar el termostato la temperatura de corte a la que está ajustado, en tal caso se tendría que reparar o sustituir el compresor.

Es importante reseñar que ante el diagnóstico de la avería en una instalación que enfría pero no para por termostato, encontremos al compresor muy caliente debido a los ciclos ininterrumpidos de funcionamiento, y cabe la posibilidad de que en primer lugar se desconfíe del correcto funcionamiento del termostato debido a que es una avería muy normal, cuando en realidad si el compresor está parcialmente pasado de válvulas el origen de la avería no se encuentra en el termostato.

EL COMPRESOR FUNCIONA A INTERVALOS DE POCOS SEGUNDOS (Compresores monofásicos)

En compresores monofásicos que utilizan sistema de arranque, nos podernos encontrar en que el origen de la avería sea debida a:

Bajo voltaje en la alimentación eléctrica del compresor.

Al bajar el voltaje de alimentación sube la intensidad de corriente, lo que hace que el protector del motor «Klixon» desconecte periódicamente la alimentación al compresor.

Es importante comprobar si el bajo voltaje proviene de la compañía eléctrica. o se provoca en la instalación, y en tal caso reforzar las líneas de alimentación eléctrica, o instalar en caso de no montarlo un condensador de arranque al compresor.

Valor correcto del voltaje en la alimentación eléctrica del compresor.

En tal caso la avería queda centrada en:

- Mal funcionamiento de alguno de los componentes de los diferentes sistemas de arranque empleados en estos tipos de compresores.

- Bobina de arranque del motor se encuentra abierta, o comunicada con la de trabajo.

- El compresor mecánicamente está agarrotado.

EL COMPRESOR NO FUNCIONA (Compresores monofásicos)

En instalaciones que monten compresor monofásico, y que utilizan un sistema de arranque, tendremos que comprobar en primer lugar si llega alimentación eléctrica a la entrada de dicho sistema.

- Si llega tensión entre el protector de motor y el relé de intensidad, o de potencial, o PTC o al condensador permanente tendremos en cuenta que: Llegando tensión en la entrada del sistema de arranque la avería queda centrada en que la bobina de trabajo del motor está cortada, o la bobina del relé de intensidad está abierta, o el circuito interior del «klixon» no tiene continuidad.

- No llega tensión al sistema de arranque: Tendremos que comprobar la entrada de alimentación eléctrica a la instalación y siguiendo la avería a partir de este punto, ésta se encontrará en alguno de los componentes del circuito de maniobra, que según el montaje instalará termostato, presostatos, bobinas de contactores etc. y se tendrá que comprobar continuidad entre ellos.

El COMPRESOR NO FUNCIONA ( Compresores trifásicos ) Ante un compresor trifásico que no funcione empezaremos por:

- Medir tensión antes y después de los fusibles, interruptor general, diferencial, etc.

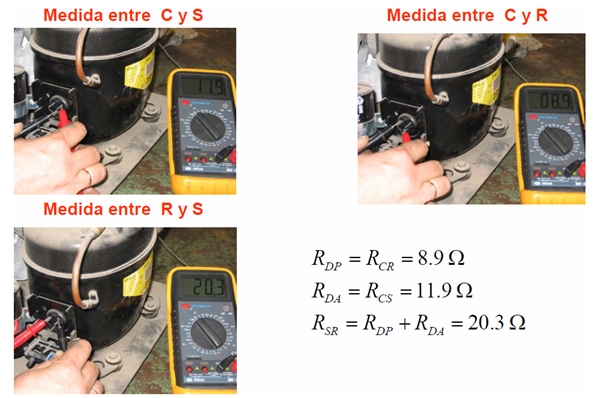

- Si llega tensión a los terminales del motor, pero no arranca comprobar la resistencia de los tres bobinados.

- Si llega tensión a los terminales de entrada al contactor, pero no en la salida comprobar con el óhmetro la resistencia de la bobina del contactor.

- Comprobar la alimentación eléctrica a la bobina del contactor, de no llegar tensión comprobar continuidad entre los componentes del circuito de maniobra.

- De encontrarse abierto algún componente del circuito de maniobra, se tendrá que averiguar el motivo y subsanarlo antes de dar la avería por solucionada.

EL COMPRESOR FUNCIONA ININTERRUMPIDAMENTE

Para iniciar el seguimiento de esta avería tendremos que comprobar entre otras cosas. la temperatura en el recinto refrigerado.

Temperatura del recinto más baja de lo normal.

En este caso la avería queda centrada en el termostato, bien sea por estar el bulbo mal instalado, o por estar mal regulado, o puede tener los contactos eléctricos soldados y no desconectar la alimentación eléctrica al motor.

Temperatura del recinto más alta de lo normal.

- Fuga de refrigerante. En tal caso y como primera inspección encontraremos las presiones de alta y baja más bajas de lo normal, así como un consumo eléctrico bajo.

- Compresor con fugas internas. En tal caso y como primera inspección encontraremos la presión de baja más alta de lo normal y la presión de alta más baja de lo normal, conjuntamente con un consumo eléctrico bajo.

- Mala condensación. En tal caso y como primera inspección encontraremos una presión de alta más alta de lo normal, la temperatura al tacto del filtro secador más caliente de lo normal y un consumo eléctrico más elevado.

- Obstrucciones parciales en la línea de líquido, para su comprobación tendremos que detectar posibles cambios de temperatura en su recorrido, debidos a la expansión del refrigerante a partir de la obstrucción.

- Válvula de expansión con obstrucción parcial o mal regulada. Medir el recalentamiento y consultar los apartados correspondientes.

- Excesiva carga térmica en el recinto refrigerado. En caso de ser este el motivo de la avería deberemos encontrar una presión de baja más alta de lo normal y un recalentamiento a la salida del evaporador largo, conjuntamente con una presión de alta entre unos márgenes estimados dentro de los normales.

- Evaporador bloqueado de escarcha. En primer lugar desbloquear de escarcha mediante aplicación de aire caliente, y a continuación comprobar el origen de la avería.

EL COMPRESOR HACE CICLOS CORTOS DE FUNCIONAMIENTO

Las causas que pueden provocar que el compresor realice demasiados paros y arranques durante su funcionamiento, instalando elementos de seguridad son las siguientes:

- Falta de refrigerante o bien una obstrucción parcial en cualquiera de los componentes de la línea de líquido, que provoca una bajada de presión en el circuito de baja, haciendo actuar al presostato. En ambos casos encontraremos una presión de baja más baja de lo normal, por lo que tendremos que inspeccionar al tacto toda la línea de líquido y sus componentes comprobando posibles diferencias de temperatura en su recorrido.

- Presostato de baja mal regulado para las condiciones de trabajo de la instalación.

En primer lugar según el refrigerante y destino de la instalación, determinar la presión correcta de baja. Seguidamente comprobar la regulación en el presostato del dial Cut-in y el Diferencial, restar los dos valores y según el resultado actuar en consecuencia. - Si el presostato de baja está bien regulado, puede cortar por haberse reducido el caudal de aire en el evaporador, bajando la presión de baja en el circuito bien sea por:

- Suciedad o hielo en el evaporador.

- Filtros del evaporador sucios.

- Rotura de las correas del ventilador.

- Tensión incorrecta de las correas del ventilador.

- Válvula de expansión mal regulada o mal instalada.

- Válvula reguladora de la presión de evaporación ajustada a una presión demasiado alta.

En este caso y con la ayuda de un manómetro tendremos que ajustar la válvula a un valor correcto. - Capacidad del compresor demasiado grande en relación con la carga térmica de la instalación (esta situación es poco probable si no ha sido sustituido el compresor).

- Presostato de alta mal regulado para las condiciones de trabajo o tenemos una mala condensación. Determinar en primer lugar según el tipo de refrigerante y destino de la instalación cual es la presión de alta estimada como normal. A continuación comprobar en el presostato la regulación del dial Range y actuar en consecuencia.

- Presostato diferencial de aceite mal regulado o con anomalías en las presiones.

- Tuberías de líquido o aspiración mal dimensionadas.

COMPRESOR DEMASIADO CALIENTE

Los motivos que ocasionan que a un compresor se le encuentre demasiado caliente pueden ser:

Excesiva carga térmica en el evaporador.

En tal caso encontraremos una presión de baja demasiado alta, así como el consumo eléctrico, y los ciclos de funcionamiento del compresor serán largos. por tardar en alcanzar la temperatura de corte del termostato.

El recalentamiento de la válvula de expansión tenderá a ser algo más alto, igual que la presión de alta y la temperatura del filtro secador.

La solución a esta avería está en disminuir la carga térmica del evaporador o bien sustituir la instalación por otra que desarrolle las Fg / h necesarias, ya que si recargamos de refrigerante para ajustar el recalentamiento de la válvula y aprovechar todo el serpentín del evaporados, tendremos una presión de baja aún más alta con el consiguiente aumento de temperatura del compresor.

Mala condensación.

En tal caso y como primera inspección encontraremos una presión de alta más alta de lo normal, la temperatura al tacto del filtro secador más caliente de lo normal y un consumo eléctrico más elevado.

Mal enfriamiento del motor y de los cilindros a causa de:

- Falta de líquido en el evaporador. (los gases aspirados por el compresor vienen muy recalentados y el compresor efectúa ciclos de funcionamiento ininterrumpidos).

- Válvulas de aspiración y descarga con fugas en el plato de válvulas del compresor.

En tal caso deberemos encontrar la presión de baja más alta de lo normal, la presión de alta más baja de lo normal, el consumo eléctrico del compresor más bajo , y el funcionamiento del motor ininterrumpido. - Recalentamiento excesivo en el intercambiador de calor o en el depósito antigolpe de líquido de la aspiración. ( quitar el intercambiador de calor o escoger uno más pequeño).

COMPRESOR DEMASIADO FRIO

El encontrar un compresor demasiado frío solo es posible, cuando le llega al compresor por el tubo de aspiración proveniente del evaporador, refrigerante en estado liquido o bien en estado gaseoso pero con muy poco recalentamiento, debido normalmente a:

- Ajuste incorrecto de la válvula de expansión termostática.

- Válvula equipada con un orificio demasiado grande.

- Bulbo termostático esta mal instalado.

COMPRESOR CON GOLPES DE LIQUIDO

Si los golpes de líquido se producen en el momento del arranque puede ser debido a que en el aceite del compresor hay refrigerante líquido que en este momento entra en ebullición, por lo que se tendrá que montar una resistencia de cárter en el compresor que haga evaporar al refrigerante.

Si los golpes de líquido los produce el refrigerante en estado líquido que queda en el evaporador en el momento del arranque sin evaporar, es aconsejable montar un sistema de recogida de refrigerante en cada parada por termostato como se indica en el apartado correspondiente.

Si los golpes de líquido son constantes la avería estará centrada en el ajuste de la válvula de expansión, orificio demasiado grande o bulbo mal instalado.

COMPRESOR PEQUEÑO, RESTO DE COMPONENTES DIMENSIONADOS PARA LA CARGA TÉRMICA

Si a una instalación se le ha montado un compresor pequeño con respecto al original, nos encontraremos en primer lugar que en el recinto refrigerado no se alcanza la temperatura deseada ya que la temperatura de evaporación será más alta que la normal, debido a que el compresor no puede aspirar el vapor formado en el evaporador a la misma velocidad que se va produciendo, disminuyendo así la diferencia de temperatura entre la de evaporación y la de la cámara, y por consiguiente disminuyendo también la transmisión de calor al evaporador.

Al trabajar con una presión de aspiración alta, el consumo eléctrico también aumentará así como la temperatura de descarga del compresor.

Si descargamos parte del refrigerante para conseguir la temperatura de evaporación deseada, tendremos un recalentamiento excesivo en el evaporador desaprovechando parte de su superficie al faltarle líquido, consiguiendo en consecuencia una mala producción frigorífica.

Los vapores aspirados por el compresor llegaran muy recalentados que unido al aumento de diferencia de temperatura entre la de evaporación y la de condensación, nos llevará a un rendimiento pésimo del compresor que ya de por sí era corto.

La solución a esta situación si es posible, sería aumentar las revoluciones por minuto del compresor para conseguir mayor desplazamiento volumétrico, de no ser así se tendría que sustituir el compresor por el que corresponda.

COMPRESOR GRANDE, RESTO DE COMPONENTES DIMENSIONADOS PARA LA CARGA TERMICA

Si a una instalación se le ha montado un compresor grande con respecto al original, nos encontraremos que la temperatura de evaporación es más baja de lo normal, aumentando la diferencia de temperaturas entre la de evaporación y la del ambiente de la cámara, dando como resultado una disminución de la humedad relativa en su interior resecando los productos almacenados.

Al haber aumentado los metros cúbicos aspirados por hora por el compresor, los vapores de refrigerante serán aspirados a mayor velocidad de la que se van produciendo en el interior del evaporador, provocando seguramente la llegada de refrigerante en estado líquido al compresor.

Si descargamos parte de refrigerante para que esto no suceda, tendremos una presión de baja aún menor empeorando si cabe la situación.

Si cargamos refrigerante para conseguir la temperatura de evaporación deseada parte del refrigerante no entrará en ebullición, y la llegada de refrigerante en estado líquido a la aspiración del motor estará asegurada, aunque si la diferencia de temperatura no es muy significativa se podría montar un deposito separador de partículas líquidas o antigolpe de líquido en la aspiración del compresor, o si el compresor lo permite bajar las revoluciones por minuto.

TEMPERATURA DE DESCARGA ALTA

Una temperatura de descarga alta puede ser provocada por:

- Mala condensación. En tal caso y como primera inspección encontraremos una presión de alta más alta de lo normal, la temperatura al tacto del filtro secador más caliente de lo normal y un consumo eléctrico más elevado.

- Incondensables circulando con el refrigerante. En tal caso las presiones de alta y baja de la instalación serán más altas de lo normal y a la vez instables en cortos periodos de tiempo, el consumo eléctrico del compresor será más alto de lo normal. Purgar el condensador de incondensables.

- Demasiado refrigerante. En este caso las presiones de alta y baja serán más altas de lo normal igual que el valor del consumo eléctrico, aunque deberemos encontrar un subenfriamiento del líquido demasiado alto.

TEMPERATURA DE DESCARGA BAJA

Una temperatura baja de descarga puede ser provocada por:

- Presión de condensación demasiado baja. Si se sospecha que este puede ser el origen de la avería, en primer lugar según el tipo de refrigerante y destino de la instalación, fijar la presión de condensación estimada como normal. A continuación hacer subir la presión de condensación hasta la deseada bien parando alguno de los ventiladores del condensador, o bien obstruyendo el paso de aire, o reduciendo el caudal de agua y de dar buen resultado montar un control de condensación.

- Falta o fuga de refrigerante.

- Compresor con fugas internas.

TEMPERATURA EN LA LINEA DE ASPIRACIÓN ALTA

Las averías que pueden causar esta anomalía son:

- Falta de refrigerante.

- Avería en la línea de líquido o en sus componentes por obstrucción parcial al paso del fluido. Comprobar al tacto posibles cambios de temperatura a lo largo de todo su recorrido.

- Válvula de expansión ajustada a un recalentamiento excesivo o pérdida parcial de la carga del bulbo.

TEMPERATURA EN LA LINEA DE ASPIRACIÓN BAJA

Una temperatura baja en la línea de aspiración del compresor puede ser motivada por:

- Válvula de expansión ajustada a un recalentamiento demasiado bajo.

- Bulbo de la válvula termostática mal situado. Normalmente situado en un lugar demasiado caliente o bien hace mal contacto con la línea.

TEMPERATURA EN LA LINEA DE ASPIRACION INESTABLE

Una temperatura inestable en la línea de aspiración del compresor puede ser motivada por:

- Válvula de expansión mal ajustada.

- Orificio de la válvula demasiado grande.

- Bulbo de la válvula de expansión mal instalado.

PRESION DE ASPIRACION ALTA

Una alta presión de aspiración puede ser motivada por:

- Compresor pequeño.

- Compresor con fugas internas.

- Válvula reguladora de capacidad defectuosa o mal ajustada.

- Carga térmica demasiado grande.

- La válvula de desescarche por gas caliente tiene fugas.

Con la instalación en funcionamiento, es conveniente controlar la temperatura al tacto antes y después de la válvula, ya que de estar el tubo de salida caliente en parte de su recorrido hacia el evaporador podemos desconfiar del cierre de la válvula. - La válvula de expansión ajustada con un recalentamiento bajo o bulbo mal instalado.

- Orificio de la válvula demasiado grande.

PRESION DE ASPIRACION BAJA

Una baja presión en la aspiración puede ser motivada por:

- Baja carga térmica en la cámara.

Una cámara con poca carga térmica, provoca una bajada de presión tanto en el circuito de baja como en el de alta, así como un descenso del consumo eléctrico en el motocompresor. Si controlamos el recalentamiento de la válvula de expansión lo deberemos encontrar a un valor estimado como normal. La diferencia de temperaturas entre la de evaporación y la del ambiente de la cámara estará más alto de lo normal.

Una solución posible estaría en instalar una válvula reguladora de capacidad. - Evaporador demasiado pequeño.

- Ventilador del evaporador averiado o gira a bajas r.p.m.

- Caída de presión exagerada en el evaporador o en la línea de aspiración.

- Evaporador bloqueado de hielo.

- El desescarche es ineficaz o no actúa.

- Insuficiente paso de aire a través del evaporador. (Ante esta situación el salto térmico en este componente lo encontraremos más alto de lo normal)

- Acumulación de aceite en el evaporador.

- Falta de refrigerante líquido en el evaporador motivada por:

1° Falta de líquido en el recipiente.

2° Línea de líquido demasiado larga.

3° Diámetro pequeño de la línea de líquido.

4° Curvas pronunciadas en la línea de líquido.

5° Filtro secador obstruido parcialmente.

6° La válvula solenoide se queda agarrotada.

7° Falta de subenfriamiento del líquido.

8° Avería en la válvula de expansión termostática.

PRESION DE ASPIRACIÓN INESTABLE

Las posibles causas de tener una presión de aspiración inestable pueden ser:

- Recalentamiento de la válvula de expansión demasiado pequeño.

- Orificio de la válvula demasiado grande.

- Válvula reguladora de capacidad demasiado grande.

Control de condensación con presostato actuando sobre los ventiladores mal ajustado. Ajustar a un mayor diferencial la presión de conexión y desconexión

RUIDOS ANORMALES

Los ruidos que se pueden ocasionar en un compresor pueden ser debidos a:

- Vibraciones

1° Instalar antivibradores en todas las líneas al compresor.

2° Instalar silenblocs especiales al compresor.

3° Asegurar la fijación de la tubería por medio de bridas especiales para la industria frigorífica. - Motor ruidoso

1° Falta de aceite, el compresor para por el presostato de aceite

2° Los cojinetes están gastados o tienen holgura.

3° Partes internas del compresor defectuosas.

En compresores abiertos controlar si el volante del motor está flojo, o existe algún fallo en el arrastre, así como de efectuar chirridos durante los periodos de marcha podrán ser debidos a que el prensaestopas esté seco, rayado, o lo hace por falta de aceite en el compresor.

Reparar o sustituir - Exceso de aceite, el compresor golpetea.

Extraer aceite hasta su nivel correcto. - El compresor golpetea y el tubo de aspiración está muy frío.

Este golpeteo puede ser producido por la llegada de refrigerante en estado líquido a la aspiración del motor. Revisar el recalentamiento en la válvula de expansión, ya que lo encontraremos bajo debido aun mal ajuste, o que la válvula es muy grande, o el bulbo hace mal contacto en la superficie de la tubería, o el orificio es demasiado grande, o la válvula está agarrotada por hielo en su interior permaneciendo abierta constantemente, o el aire de entrada al evaporador es demasiado frío.

ACEITE, PRESION NIVEL Y PÉRDIDAS

- Presión de aceite muy baja: Si la presión disminuye gradualmente a medida que se calienta el compresor. es que entra refrigerante en estado líquido al cárter del compresor. Comprobar el funcionamiento y regulación de la válvula de expansión.

- Presión de aceite muy alta .

1° Tubería de descarga de la bomba obstruida.

2° Válvula reguladora de seguridad de la presión de aceite, agarrotada en posición abierta. - Presión de aceite muy baja, el compresor para por presostato diferencial de aceite.

1° Compresor gira en sentido contrario.

2° Válvula reguladora de la presión de aceite está agarrotada en posición abierta.

3° Excesiva holgura de los cojinetes del compresor.

4° Filtro de aspiración de aceite sucio.

5° Excesivo desgaste de la bomba de aceite. - Presión de aceite muy baja, pero sube al poco tiempo de arrancar el compresor.

Líquido refrigerante en el cárter. En tal caso deberemos revisar el retorno de líquido al compresor. - Aceite alrededor de la base y nivel de aceite bajo.

Tapas de cierre del cárter pierden aceite. - Compresor bombea aceite.

Segmentos desgastados. - Nivel de aceite bajo y la presión de aspiración muy baja.

Falta de refrigerante en el sistema. - El nivel de aceite baja gradualmente.

1° Depósitos de aceite en las líneas de aspiración y descarga.

2° Velocidad de aceite muy baja en los tramos verticales.

3° Filtros o válvulas sucias, reteniendo el aceite.

Reparar líneas, colocar sifones de elevación, o disminuir diámetro de las líneas verticales o cambiar líneas.

ACEITE EN EBULLICIÓN DURANTE EL ARRANQUE O EN EL FUNCIONAMIENTO.

- En el arranque: Gran absorción de líquido refrigerante en el aceite del cárter, a causa de una temperatura ambiente demasiado baja. En tal caso se tendrá que montar elementos de calentamiento en el compresor o debajo del cárter.

- Demasiada absorción de líquido refrigerante en el aceite del separador durante las paradas.

Separador de aceite demasiado frío durante la parada. En tal caso es conveniente instalar elementos de calentamiento controlados por termostato o montar una válvula solenoide con efecto retardado en la línea de retorno de aceite. - Durante el funcionamiento: Paso de líquido refrigerante desde el evaporador hacia el cárter del compresor. En este caso se tendrá que ajustar la válvula de expansión a un recalentamiento mayor.

- Si la instalación monta separador de aceite, la válvula de flotador no cierra completamente. Cambiar la válvula de flotador o todo el separador de aceite.

ACEITE DESCOLORIDO

Un aceite descolorido puede ser debido a que la instalación está contaminada debido a:

- Limpieza insuficiente durante el montaje.

- Descomposición del aceite a causa de humedad en la instalación.

- Descomposición del aceite a causa de temperatura demasiado alta en el tubo de descarga.

- Partículas de desgaste de componentes móviles.

- Limpieza insuficiente después de quemarse el motor eléctrico