Operaciones y Ensayos Previos a Puesta en Marcha en Instalaciones Frigoríficas

Una vez que hemos realizado la parte de montaje afrontaremos la decisiva y delicada tarea de la puesta en marcha. Si hemos sido cuidadosos, esta no requerirá de ningún esfuerzo especial, tan sólo de un trabajo ordenado y metódico que no olvide ninguno de los pasos necesarios.

Los descuidos o malas prácticas en el proceso de montaje no llevarán a pérdidas de tiempo en la puesta en marcha, sobre todo si hablamos de fugas o errores en el circuito eléctrico. Asimismo, los errores que podamos cometer en la puesta en marcha nos avocarán a un acortamiento de la vida útil del equipo, a un consumo excesivo o a una necesidad de mantenimiento superior a la normal. Seamos pues cuidadosos y aprendamos lo más posible, en cada operación que realicemos. Sólo así conseguiremos llegar a ser unos buenos profesionales.

Operaciones previas al arranque de la instalación

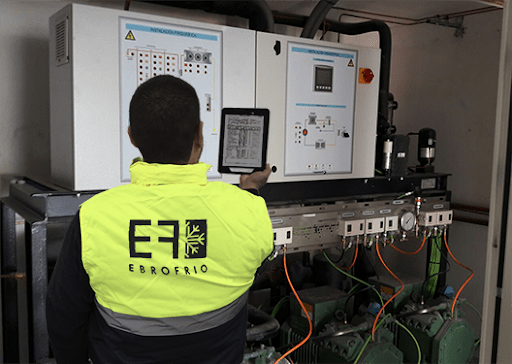

Antes de la puesta en marcha, propiamente dicha, de una instalación frigorífica es preciso realizar una serie de operaciones que garanticen que todos los elementos que intervienen en la instalación están disponibles y en las condiciones requeridas para su perfecto funcionamiento. Con este fin se realizan toda una serie de acciones de comprobación, regulación, carga y conexión, siguiendo el protocolo establecido para ello.

Protocolo de acciones previas al arranque

- Comprobación de la documentación de los equipos a presión; ningún sistema de refrigeración deberá ser puesto en funcionamiento si no está debidamente documentado y revisado con el fin de asegurar que los equipos a presión del sistema de refrigeración cumplen con los requisitos, códigos de diseño y otras normativas reguladoras apropiadas de la legislación existente.

- Revisión visual de las tuberías, valvulería y demás elementos y conexiones de la instalación.

- Comprobación de los desagües, pendientes, sifones y resistencia de desagüe en caso de cámaras a temperatura bajo cero.

- Comprobación de la colocación y buen funcionamiento de las válvulas equilibradoras de presión y de las alarmas de hombre encerrado en las cámaras negativas.

- Comprobar que todas las válvulas de paso de la instalación están ¡¡¡abiertas!!! (las que deban estar abiertas, claro está).

- Comprobación de la alimentación / acometida eléctrica al cuadro de control de la instalación:

- Tensión entre fases.

- Tensión entre fase y neutro.

- Desequilibrio de fases: máximo 2%.

- Orden de las fases para el sentido de giro de los ventiladores y si el sentido de giro del compresor es único (compresores de tornillo, scroll o rotativo).

- Comprobación del cableado tanto de los esquemas de fuerza como de maniobra (continuidad).

- Comprobación de funcionamiento de los elementos de la instalación por separado, en función del tamaño de la instalación.

- Carga de la instalación con Nitrógeno Seco para:

a. Realización de la prueba de estanqueidad de la instalación según lo marcado en la ITC (Instrucción Técnica Complementaria) correspondiente del Reglamento de Seguridad de Plantas e Instalaciones Frigoríficas (ver entrada de ESTANQUEIDAD y VACÍO en instalaciones frigoríficas).

b. Comprobación de fugas en la instalación: Se dejará la instalación con nitrógeno el mayor tiempo posible, 24 horas como mínimo y se verificará que la presión no ha disminuido (será necesario corregir la presión si la temperatura ambiente ha cambiado). Si se detecta una bajada de la presión de nitrógeno se procederá a la búsqueda de fugas con ayuda de agua y jabón. - Una vez solucionadas las fugas se realizará el vacío de la instalación (ver entrada de ESTANQUEIDAD y VACÍO en instalaciones frigoríficas) para eliminar los gases incondensables y la humedad presentes en el circuito. Si se detectara que existen fugas porque el vacío no se mantiene se debe proceder nuevamente a buscar las fugas con presión de nitrógeno.

- Realizar una primera carga incompleta de refrigerante (ver entradas de carga óptima de un circuito frigorífico, cargas en fase vapor y cargas en fase líquido).

- Conexión de las resistencias de cárter previa la puesta en marcha para asegurar que el aceite contenga la mínima cantidad posible de refrigerante disuelto. Recomendable 24 horas antes. En todo caso, debe asegurarse que la temperatura del aceite está 15 a 20°C por encima de la temperatura ambiente que rodea la instalación (se puede comprobar aplicando un termómetro de contacto al cárter de aceite del compresor).

- Regulación de presostatos.

- Parametrización de los termostatos electrónicos y, si existen, microprocesadores de control de compresores.

- Regulación de los elementos de seguridad eléctricos (disyuntores, térmicos,…) a los niveles de consumo máximos permitidos por el compresor, ventiladores, etc….

- Regulación de los temporizadores de arranque de los compresores (en caso de arranque Part-Winding o Estrella-triángulo) según indicaciones del fabricante del compresor. Regulación del resto de temporizadores de la instalación: anti-cortos ciclos de compresores, temporizadores de desescarche, etc…

- Comprobación de la cadena de seguridades del compresor en el esquema eléctrico del cuadro de control de la instalación

- Test de funcionamiento de el/los compresor/es: con la potencia quitada, comprobar que llega tensión a las bornas de alimentación al compresor con la maniobra activada (selector de maniobra del compresor en posición Marcha). En el caso de que la protección de los compresores se realice por disyuntores, será necesario puentear los contactos de maniobra del disyuntor para poder realizar este test.

- Test de funcionamiento de los ventiladores de la instalación. En caso de ventiladores de varias velocidades, comprobar que la velocidad conectada es la correcta. Verificar que el sentido de giro de los ventiladores es el correcto.

- Ajuste de las bornas de potencia de compresores y ventiladores.

- Comprobar que los niveles de aceite son correctos (si posible): cárter del compresor (entre bajo y en un nivel intermedio del visor del cárter), depósitos nodriza de aceite (llenar al menos la mitad del volumen del depósito nodriza, ya que algo de aceite saldrá hacia la instalación para llenar los sifones y separador de aceite).

- Colocación de los cartuchos de filtraje en líquido y aspiración, si no están instalados.

- Si existen sondas de presión, comprobar que marcan lo mismo que los manómetros fijos / puente de manómetro conectados a la instalación. En caso contrario, comprobar la conexión eléctrica de las sondas.

NOTA: no arrancar nunca un compresor con el vacío en el compartimento motor, posible daño eléctrico al bobinado.

Procedimiento de arranque de la instalación

- Realizar la rotura de vacío y carga inicial de refrigerante hasta equilibrar las presiones del circuito con las de la botella de refrigerante (ver entradas de carga óptima de un circuito frigorífico, cargas en fase vapor y cargas en fase líquido).

- Poner el selector de maniobra del servicio frigorífico (o varios en caso de central frigorífica) en posición de MARCHA. Se observará que la presión de baja empieza a subir por efecto del refrigerante inyectado por la/s válvula/s de expansión. Esperar a que la presión de baja suba, al menos, 1 bar por encima del tarado del presostato de baja, pero nunca por encima de la presión de evaporación máxima admitida por el campo de trabajo del compresor.

- Seguidamente, poner el selector de maniobra de 1 compresor en posición MARCHA. Si los pasos anteriores se han realizado, el compresor debe ponerse en marcha sin problemas.

- La presión de alta del sistema inicialmente empezará a subir y la presión de baja, bajará. Posiblemente, el sistema necesitará que se complete la carga en refrigerante con lo que es posible que el compresor pare por presostato de baja (en este caso pudiera observarse que bajan las presiones de alta y baja simultáneamente).

- Completar la carga de la instalación.

- Ir arrancando de uno en uno los compresores ( si hay más de 1, en este caso será necesario poner en marcha también más servicios previamente).

- Comprobar que la/s cámaras y/o muebles frigoríficos descienden la temperatura. La consecución de la temperatura deseada puede llevar algún tiempo, no olvidemos que se deben enfriar los paneles, suelo, etc. En el caso de grandes cámaras de congelados, cuando se alcanzan 0°C, es conveniente reducir la temperatura progresivamente, de 1 a 2°C hasta alcanzar los -20°C deseados.

- Comprobar el recalentamiento de cada una de las válvulas de expansión de la instalación. Regular si fuese necesario (la mayoría de las veces, si la válvula seleccionada es la correcta, el reglaje de fábrica se ajusta perfectamente).

- Una vez estabilizado el funcionamiento, comprobar los siguientes datos:

- Presión de alta: debe ser coherente con la temperatura ambiente exterior (entrada de aire al condensador), el delta T de selección del condensador y el número de compresores en marcha

- Presión de baja: debe ser coherente con el diseñó de la instalación y la regulación de los compresores (si hay más de 1 o el compresor único ¡leva algún tipo de regulación de capacidad).

- Subenfriamiento de líquido: Debe estar entre 5 y 10 ºC para temperaturas ambiente en el entorno de los 20ºC. Con temperaturas ambiente altas pueden ser inferiores.

- Recalentamiento de aspiración: Entre 3 y 10ºC. Más bajo en instalaciones de temperatura negativa y más alto en las demás. No obstante, puede que necesitemos ajustarlo en la válvula para aprovechar al máximo la capacidad frigorífica del evaporador.

- Temperatura de descarga: mínimo 20K por encima de la temperatura saturada correspondiente a la presión de alta.

- Temperatura de condensación del refrigerante: Temperatura ambiente + 15ºC en condesadores por aire y Temperatura del agua + (entre 10 y 15ºC) para condensadores por agua.

- Temperatura del compresor: Caliente en el lado de alta (unos 50 ºC).

- Consumos eléctricos (amperaje) de los compresores: similar al consumo nominal de placa de características.

- Consumos de los ventiladores y otros elementos eléctricos: inferiores o iguales a las características de la placa del ventilador.

- Comprobar que el número de arranques del compresor por hora no excede el máximo permitido por el fabricante del compresor.

- Comprobar que la posición de las sondas de desescarche de los evaporadores (si existen) están colocadas en el lugar del evaporador más desfavorable a efectos de desescarche, esto es, el ultimo sitio donde se funde el hielo.