MANTENIMIENTO EN INSTALACIONES FRIGORÍFICAS

Para mantener un sistema o instalación frigorífica es necesario conocer su funcionamiento y para qué va destinada. La información previa es esencial (documentación del diseño y montaje); el cliente, normalmente, nos informa en relación a los síntomas que detecta en cuanto a sus necesidades, rara vez en cuanto al funcionamiento del sistema. Por ello tenemos que conocer los parámetros y componentes del mismo.

El mantenimiento preventivo y correctivo comienza con el diseño del sistema, su puesta en funcionamiento y las anotaciones en la ficha de campo de la cámara frigorífica.

Un correcto mantenimiento preventivo permite ahorrar dinero en averías y en la mejora del índice de subactividad consecuencia de paros no planificados por averías.

En esta entrada, de mantenimiento de instalaciones frigoríficas se pretende conocer el mantenimiento preventivo y correctivo, así como la secuenciación de la verificación del sistema.

Localizar y diagnosticar, a su nivel, el fallo y/o avería de los equipos y elementos de las instalaciones de refrigeración utilizando planos e información técnica, aplicando procedimientos establecidos con la seguridad requerida. Son puntos esenciales la toma de datos de referencia y su comparación con las referencias documentadas.

La importancia de un mantenimiento preventivo lleva, en la mayoría de los casos, a que las averías no sean graves. La anotación en la ficha de mantenimiento de todos y cada uno de los datos de referencia es lo que nos facilita la corrección preventiva. La lectura de los distintos parámetros que nos facilita el sistema, como el visor, relés térmicos, temperaturas y presiones de trabajo. El diagnóstico de la avería en los equipos se realiza utilizando la documentación técnica y los equipos de medida adecuados e identificando la avería y la causa que la provoca, con la seguridad adecuada de los equipos, medios y personas. Se verifican los síntomas especificados en el parte de averías realizando las pruebas funcionales necesarias.

Es comprobado y valorado el alcance de las disfunciones observadas en las diferentes partes del sistema y se determina, siguiendo un proceso razonado de causa efecto, el origen de las mismas y sus relaciones.

El “chequeo” de los distintos controles, parámetros eléctricos, automatismo y comunicación industrial se efectúa en la zona o elemento diagnosticado como averiado con el equipo y procedimiento adecuado, permitiendo determinar los elementos que hay que sustituir o reparar.

Determinar el estado de los elementos comprobando cada una de sus partes funcionales, utilizando procedimientos y medios adecuados para realizar su valoración y recogiéndose los resultados en el informe correspondiente con la precisión requerida.

MANTENIMIENTO PREVENTIVO

El mantenimiento preventivo es aquel que se enfoca en garantizar el buen estado del equipo a partir de un plan de trabajo que evite que se produzcan averías. Son tareas como el cambio de aceite de una máquina, la limpieza adecuada o las inspecciones de la instalación. Según los expertos, este es el mantenimiento más eficiente para garantizar el buen estado de los equipos con el menor coste. Se realiza de forma rutinaria, con el fin de alargar todo lo posible la vida útil de las máquinas. El objetivo es reducir o evitar que se produzcan averías importantes, las cuales son costosas y dejan la máquina fuera de uso durante un tiempo no planificado, afectando al rendimiento de otros activos afectados por el flujo del proceso de trabajo.

Las ventajas de un mantenimiento preventivo las podemos resumir en las siguientes:

- Evita las averías más graves y costosas. Hace que la máquina esté más tiempo funcionando y produciendo.

- Alarga la vida útil del equipo cuando se lleva a cabo de forma periódica.

- Mejora las condiciones de seguridad y el uso para los trabajadores.

- Mejora la calidad de la producción.

Cada sistema de refrigeración deberá ser sometido a un mantenimiento preventivo de acuerdo al Manual de Instrucciones propio de la instalación. (Obligación en la instalación según apartado 2.2.2.e de la IF‐10).

La frecuencia del mantenimiento dependerá del tipo, dimensiones, antigüedad, aplicación, etc., de la instalación.

La empresa frigorista contratada para el mantenimiento por el titular de la instalación garantizará que la instalación se supervisa regularmente y se mantiene de manera satisfactoria. Asimismo, cuando en una instalación sea necesario sustituir equipos, componentes o piezas de los mismos, la empresa frigorista será responsable de que los nuevos elementos que suministra cumplen con la reglamentación vigente.

Este apartado trata de cómo detectar funciones anómalas de ajuste, los sistemas y el modo de evitar estas reparaciones a través de un adecuado mantenimiento de la instalación. No hay mejor mantenimiento que el preventivo; cuando éste no se hace bien, tendremos que hacer el correctivo. El único modo de comprender los subapartados siguientes es presentarlos tras haber visto los fundamentos teóricos del ciclo de refrigeración, conocer los aparatos de medida que permiten concretar el estado de las magnitudes físicas de los fluidos en distintos puntos del ciclo y aprender todos los elementos que componen una instalación frigorífica.

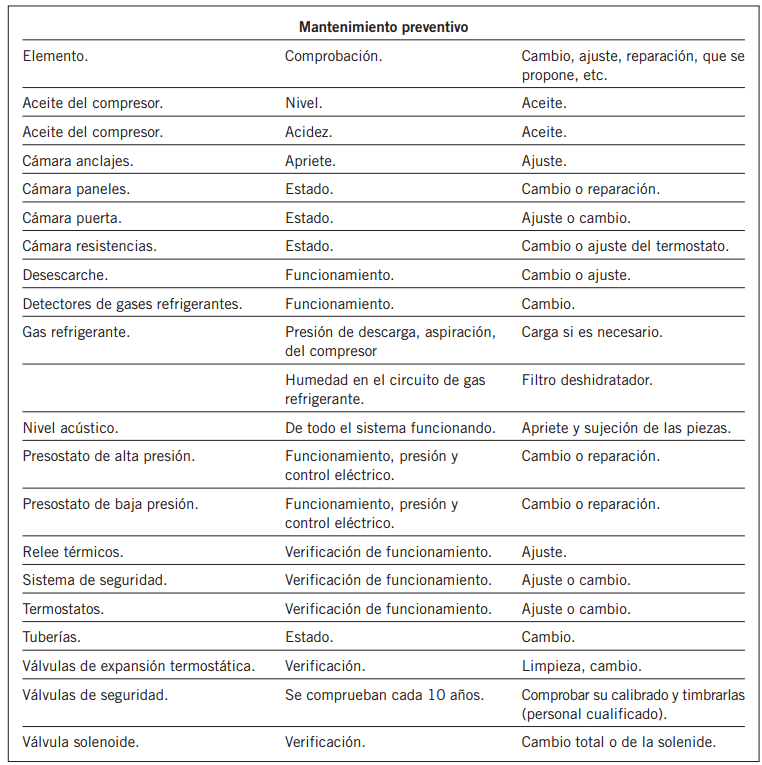

El buen funcionamiento de la instalación responde a una serie de criterios o magnitudes físicas que se mantienen a lo largo del tiempo. El programa de mantenimiento preventivo deberá incluir como mínimo las siguientes operaciones:

- Control visual del estado general de la instalación, incluyendo la instalación eléctrica, así como los artículos a refrigerar.

- Verificación de todos los aparatos de medida, control y seguridad así como los sistemas de protección y alarma para comprobar que su funcionamiento es correcto y que están en perfecto estado.

- Control de carga de refrigerante. Control de fugas (Si hay fugas, registrar en Libro de Registro de Instalaciones Frigoríficas, según IF-17).

- Control de los rendimientos energéticos de la instalación.

- Temperatura alcanzada y mantenida en el recinto refrigerado.

- Temperatura de vaporización dentro del rango de diseño.

- Temperatura de condensación dentro del rango de diseño.

- Presión de descarga y de aspiración dentro del rango de diseño.

- Subenfriamiento normal en el condensador.

- Recalentamiento normal en el evaporador.

- Diferencias de temperaturas normales en los intercambiadores.

- Potencia (Intensidad) absorbida por el compresor dentro de los rangos de diseño.

- Ningún ruido sospechoso ni vibraciones anormales.

- Control de la formación de escarcha de los elementos refrigeradores.

- Se verifica el estado de soportes, anclajes y elementos antivibratorios de sustentación de motores y compresores.

- Se verifican las alineaciones de los elementos mecánicos de transmisión (poleas, correas, etc.).

- Se comprueban el estado y el funcionamiento de los elementos de control y regulación y se reajustan para corregir las disfunciones observadas siguiendo procedimientos establecidos.

- La limpieza física y química de los circuitos de los evaporadores, condensadores, drenajes, desagües, torres recuperadoras, circuitos de agua recuperada y elementos regenerables de la instalación se realiza con los procedimientos establecidos, en condiciones de seguridad y con la frecuencia requerida.

- Se controlan los niveles y fugas del refrigerante y el aceite refrigerante analizándolos periódicamente.

- La medición de parámetros para determinar el estado y la eficiencia energética de los equipos se realiza según procedimientos establecidos y en condiciones de seguridad.

- Los reglajes, ajustes, engrases e inspecciones de los equipos electromecánicos se realizan atendiendo al programa de mantenimiento preventivo, aplicando procedimientos establecidos y en condiciones de seguridad.

- Se revisan las válvulas de seguridad, comprobando su estado y estanquidad, ajustándose a los requerimientos reglamentarios.

- Se recogen en el informe correspondiente y con la precisión requerida, los resultados de las inspecciones y operaciones realizadas.

Cuando se utilice un sistema indirecto de enfriamiento o calentamiento, el fluido secundario deberá revisarse periódicamente, en cuanto a su composición y posible presencia de refrigerante en el mismo. De igual manera se procederá con fluidos auxiliares para refrigeración de los componentes del sector de alta, tales como: recuperadores de calor, condensadores, subenfriadores y enfriadores de aceite.

En los sistemas frigoríficos que comprenda equipos susceptibles de producir aerosoles, se efectuaran las operaciones de mantenimiento (control, limpieza, tratamiento) prescritas por el RD 865/2003 por el que se establecen los criterios higiénico‐sanitarios para la prevención y control de la legionelosis.

En el mantenimiento del aislamiento de las instalaciones frigoríficas se tendrá en cuenta las siguientes consideraciones:

- Revisión semestral de la soportación de cámaras, estado de juntas y uniones con el suelo.

- Comprobación trimestral del funcionamiento de las válvulas de sobrepresión de las cámaras.

- Verificación mensual del funcionamiento de la resistencia y hermeticidad de las puertas, cierres, bisagra, apertura de seguridad, alarmas y ubicación del hacha de las cámaras.

- Retirada del hielo existente alrededor de las válvulas de sobrepresión, suelo y puertas, por lo menos semanalmente.

- Revisión semestral de los soportes de las tuberías y de la formación de hielo y condensaciones superficiales no esporádicas.

- Revisión semestral de la apariencia externa del aislamiento.

MANTENIMIENTO CORRECTIVO

En cuanto al mantenimiento correctivo, en este caso la tarea está destinada a resolver un fallo o avería que ya se ha producido en el equipo. Consiste en reparar la máquina a su condición operativa inicial. Este tipo de mantenimiento es el más común en las empresas, normalmente debido a que se ha descuidado el preventivo, o porque no se puede asegurar al 100% la eficacia de este. Cuando las inspecciones y controles rutinarios no han logrado prever las posibles averías, comienzan a aparecer los problemas mecánicos.

Las reparaciones o sustituciones de componentes que contengan refrigerante deben realizarse asegurando el cumplimiento de la IF-14 en cuanto a Mantenimiento y Revisiones y la IF‐17 en lo referente a manipulación de refrigerante, en el orden siguiente:

- Obtener permiso escrito del titular para realizar la reparación.

- Informar al personal a cuyo cargo está la conducción de la instalación.

- Aislar y salvaguardar los componentes a sustituir o reparar, tales como: motores, compresores, recipientes a presión, tuberías, etc.

- Vaciar y evacuar el componente o tramo a reparar, tal y como se especifica en la IF‐17 del RSIF.

- Limpiar o hacer barrido (por ejemplo, con nitrógeno).

- Realizar la reparación o sustitución.

- Ensayar y verificar los componentes reparados o sustituidos.

- Una vez finalizado el montaje del componente reparado o sustituido, hacer vacío de la parte afectada y restablecer la comunicación con el resto del sistema.

- Poner en servicio la instalación, verificar el correcto funcionamiento de la misma y reajustar la carga de refrigerante si fuere necesario.

En el Mantenimiento Correctivo se trata de localizar y diagnosticar, a su nivel, el fallo y/o avería de los equipos y elementos de las instalaciones de frío o de congelación, utilizando planos e información técnica, aplicando procedimientos establecidos con la seguridad requerida.

- Se verifican los síntomas especificados en el parte de averías realizando las pruebas funcionales necesarias.

- El diagnóstico de la avería en los equipos se realiza utilizando la documentación técnica y los equipos de medida adecuados e identificando la avería y la causa que la provoca, con la seguridad adecuada de los equipos, medios y personas.

- Es comprobado y valorado el alcance de las disfunciones observadas en las diferentes partes del sistema y se determina, siguiendo un proceso razonado de causa efecto, el origen de las mismas y sus relaciones.

- El “chequeo” de los distintos controles, parámetros eléctricos, automatismo y comunicación industrial se efectúa en la zona o elemento que se ha diagnosticado como averiado, con el equipo y procedimiento adecuado, permitiendo determinar los elementos que hay que sustituir o reparar.

- Se determina el estado de los elementos comprobando cada una de sus partes funcionales, utilizando procedimientos y medios adecuados para realizar su valoración y recogiéndose los resultados en el informe correspondiente con la precisión requerida.

- Se cumplimentan y tramitan los partes de diagnosis o inspección, especificando el trabajo que se debe realizar, tiempo estimado, la posible causa de la avería, y el profesional/es que debe efectuar la reparación, para mantener actualizado el historial.

- Las operaciones de diagnosis no provocan otras averías o daños y se realizan en el tiempo previsto.

- Color del aceite y nivel normales.

- Ninguna traza de grasa en el exterior del circuito.