Prueba de Estanqueidad y Vacío en Instalaciones Frigoríficas

Entre las operaciones previas a la puesta en marcha de una instalación frigorífica se incluyen, aparte de las de carga del refrigerante, comprobación de los circuitos y regulación de los instrumentos de presión y temperatura, las Pruebas de Estanqueidad y el Vacío en Instalaciones Frigoríficas.

Esta entrada pretende detallar los pasos a seguir para realizar la Prueba de Estanqueidad y la Prueba de Vacío y cuáles son sus procedimientos.

PRUEBA DE ESTANQUEIDAD

Hemos relacionado la parte práctica con extractos de las normas vigentes. En especial se citan fragmentos del Reglamento de Seguridad para Instalaciones Frigoríficas publicado en el Boletín Oficial del Estado del 24 de octubre de 2019. (Real Decreto 552/2019, de 27 de septiembre, por el que se aprueban el Reglamento de seguridad para instalaciones frigoríficas y sus instrucciones técnicas complementarias.)

Respecto a la prueba de estanqueidad, dicho Reglamento establece lo siguiente:

Reglamento de seguridad para instalaciones frigoríficas. Instrucción Técnica IF-06. Apartado 1.2

La presión máxima admisible (PS) se deberá determinar teniendo en cuenta factores tales como:

a) Temperatura ambiente.

b) Sistema de condensación (por aire, agua, etc.).

c) Insolación o radiación solar con el sistema parado (en el caso de instalaciones situadas total o parcialmente en el exterior, por ejemplo, pistas de hielo).

d) Método de desescarche.

e) Tipo de aplicación (refrigeración o bomba de calor).

f) Márgenes de operación, entre la presión normal de trabajo y los dispositivos de protección (controles eléctricos, válvulas de seguridad, etc.).

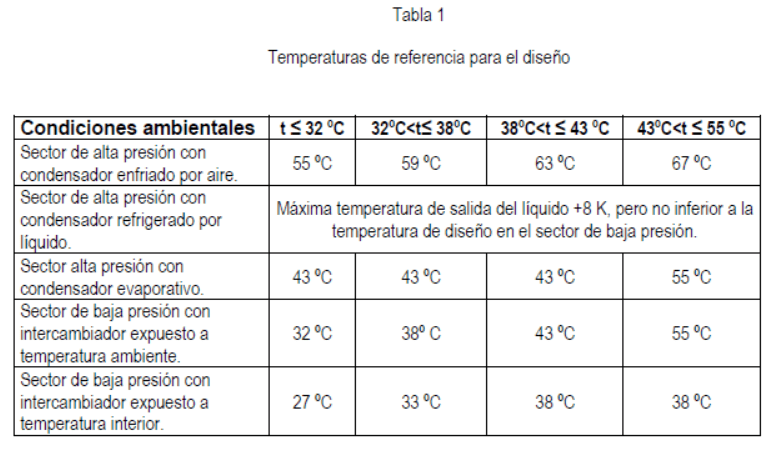

Sin embargo el valor mínimo para la presión máxima admisible, PS se determinará de acuerdo con la presión de saturación del refrigerante para las temperaturas mínimas de diseño especificadas en la tabla 1. Además, tendremos en cuenta el sistema de condensación y de evaporación para determinar las temperaturas de referencia para el diseño de la instalación frigorífica.

Previamente, hemos tenido que ver la zona climática según el mapa del Anexo I de la IF-06:

Reglamento de seguridad para instalaciones frigoríficas. Instrucción Técnica IF-06. Apartado 1.4.1

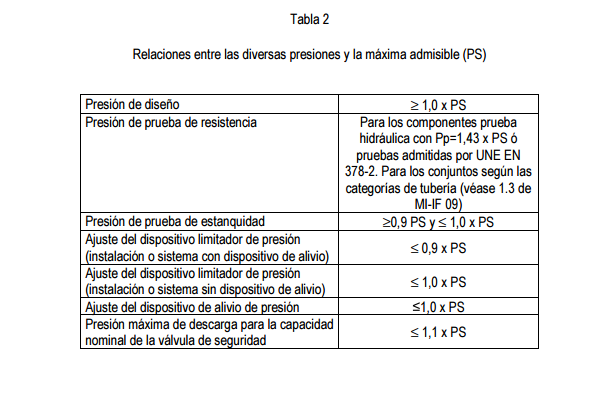

La tabla 2 a la que hace referencia el Reglamento es la que se muestra a continuación. De acuerdo con los requisitos de la tabla 2 de la IF-06, todos los componentes deberán ser sometidos a una prueba de resistencia, bien antes de salir de fábrica o en su defecto en el lugar de emplazamiento.

Los indicadores de presión y dispositivos de control podrán ser probados a presiones inferiores, pero no por debajo de 1,1 veces la presión máxima admisible. Con respecto a los fluidos para ensayos de resistencia a la presión, dicho ensayo deberá ser de tipo hidráulico utilizando agua u otro líquido no peligroso adecuado, excepto cuando por razones técnicas, el componente no deba probarse con líquido; en tal caso podrá utilizarse para el ensayo un gas que no sea peligroso y sea compatible con el refrigerante y los materiales del sistema.

No se permite el empleo de refrigerantes fluorados en este tipo de ensayos.

Como resultado de estas pruebas no deberán generarse deformaciones permanentes, excepto que la deformación por presión sea necesaria para la fabricación de los componentes, por ejemplo durante la expansión y soldadura de un evaporador multitubular. En este caso se considerará necesario que el componente esté calculado para resistir, sin rotura, una presión como mínimo tres veces la de diseño del mismo.

Con respecto a los ensayos de presión en las tuberías de los sistemas de refrigeración, las tuberías de interconexión de los sistemas frigoríficos serán sometidas a una prueba neumática a 1,1 por la presión máxima admisible (PS).

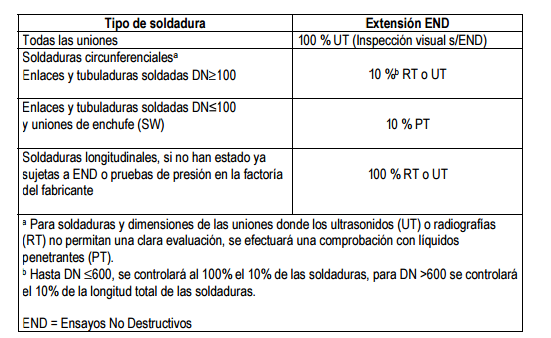

Previamente se deberán llevar a cabo los ensayos no destructivos detallados en la siguiente tabla:

Reglamento de seguridad para instalaciones frigoríficas. Instrucción Técnica IF-09. Apartado 1.4.1

- El sistema de refrigeración deberá ser sometido a una prueba de estanquidad bien como conjunto o por sectores.

- La presión de la prueba será la indicada en la tabla 2 de la IF-06 y podrá realizarse antes de salir el equipo de fábrica, si el montaje se realiza en ésta, o bien in situ, si el montaje o la carga de refrigerante se hace en el lugar de emplazamiento.

Todas estas pruebas deberán ser realizadas por una empresa frigorista.

Una instalación frigorífica típica tiene dos sectores claramente diferenciados: el sector de alta presión, que va desde la válvula de descarga del compresor hasta la válvula de expansión termostática, y el de baja presión, que va desde la válvula de expansión termostática hasta la válvula de aspiración del compresor. Si el nitrógeno se introduce solo en uno de los sectores, por ejemplo el de alta presión, no podremos tener la seguridad de que se introduce también en el otro sector, el de baja presión, ya que las válvulas del compresor y la válvula de expansión podrían impedir el paso del nitrógeno de uno a otro sector. Así, pues, para asegurarnos de que toda la instalación está sometida a la presión de prueba, introduciremos el nitrógeno en el sector de alta presión, al tiempo que comprobamos que la presión en el sector de baja sube y se iguala con la del sector de alta; de no ser así, habrá que introducir el nitrógeno también por el sector de baja.

Las juntas sometidas a la prueba deberán estar perfectamente visibles y accesibles, así como libres de óxido, suciedad, aceite, u otros materiales extraños. Las juntas solamente podrán ser pintadas y aisladas o cubiertas una vez probadas.

Las juntas mecánicas en las que se hayan insertado bridas ciegas o tapones para cerrar el sistema o para facilitar el desmontaje de componentes durante la prueba no precisarán ser probadas a presión después de desmontar la brida ciega o tapón, a condición de que posteriormente pasen una prueba de estanqueidad que podrá realizarse por partes aislables del sistema a medida que su montaje se vaya terminando.

El sistema deberá ser inspeccionado visualmente antes de aplicar la presión para comprobar que todos los elementos están conectados entre sí de forma estanca. Todos los componentes no sujetos a la prueba de presión deberán ser desconectados o aislados mediante válvulas, bridas ciegas, tapones o cualquier otro medio adecuado.

La temperatura de las tuberías durante la prueba deberá mantenerse por encima de la temperatura de transición dúctil-frágil. Se tomarán todas las precauciones adecuadas para proteger al personal contra el riesgo de rotura de los componentes del sistema durante la prueba neumática.

Los medios utilizados para suministrar la presión de prueba deberán disponer o bien de un dispositivo limitador de presión o de un dispositivo de reducción de presión y de un dispositivo de alivio de presión y un manómetro en la salida. El dispositivo de alivio de presión deberá ser ajustado a una presión superior a la presión de prueba, pero lo suficientemente baja para prevenir deformaciones permanentes en los componentes del sistema.

Deberá realizarse una prueba previa a una presión de 1,5 bar antes de otras pruebas con objeto de localizar y corregir fugas importantes.

La prueba de estanqueidad se comprobara en tres fases, las cuales se describen a continuación:

- Fase 1: Detección de grandes fugas. Esta primera fase tiene como objetivo localizar grandes fugas detectables con el oído, como pueden ser las originadas por una manguera suelta, una unión roscada sin apretar, un orificio importante en una soldadura, etc. Consiste simplemente en introducir el nitrógeno a una presión relativamente baja (1,5 bar) y aplicar el oído para detectar las posibles fugas.

- Fase 2: Prueba de estanqueidad a la presión reglamentaria. En esta segunda fase se introduce el nitrógeno a la presión establecida en el Reglamento de seguridad para instalaciones frigoríficas.

- Fase 3: Prueba de estanqueidad posterior a la instalación de los instrumentos de medida y regulación. Algunos instrumentos de medida y regulación no soportan las altas presiones de la prueba de estanqueidad, por lo que deben ser instalados después de dicha prueba. Una vez instalados, debemos asegurarnos de que su instalación no presenta fugas, para lo cual se efectúa esta tercera prueba solo en la conexión de dichos instrumentos y a una presión que pueda ser soportada por ellos.

La presión en el sistema deberá ser incrementada gradualmente hasta un 50% de la presión de prueba, y posteriormente por escalones de aproximadamente un décimo de la presión de prueba hasta alcanzar el 100% de ésta. Así, deberá mantenerse en el valor requerido durante al menos 30 minutos. Después deberá reducirse hasta la presión de prueba de estanqueidad durante 24 horas como mínimo para asegurar que no hay fugas y el circuito es estanco.

Con respecto a las pruebas de presión para circuitos de fluidos secundarios, deberán ser sometidos a una prueba (hidráulica o neumática) con una presión del 15% sobre la de diseño. La presión en el punto más bajo no deberá superar el 90% del límite elástico ni 1,7 veces la tensión admisible para materiales frágiles.

Si se utiliza un refrigerante como fluido secundario, el sistema de tuberías deberá probarse como el de un sistema frigorífico.

También deberá tenerse en cuenta la reparación de uniones y en caso de presentar fugas, ser reparadas. Las uniones por soldadura fuerte que presenten fugas deberán ser rehechas, y no se podrán reparar utilizando soldadura blanda. Las uniones por soldadura blanda podrán ser reparadas limpiando la zona defectuosa y volviendo a preparar la superficie y soldar.

Los sectores de las uniones soldadas que se hayan detectado como defectuosos durante la realización de los ensayos no destructivos, deberán sanearse y soldarse de nuevo y ser probadas nuevamente.

Una vez terminada la prueba de estanqueidad, tendremos que realizar el CERTIFICADO DE PRUEBA DE ESTANQUEIDAD de la instalación frigorífica. En este enlace puedes ver un modelo de certificado.

PRUEBA DE VACÍO

En relación al procedimiento de vacío, se deberá tener en cuenta que no podrán utilizarse para comprobar la estanqueidad del circuito frigorífico. Queda prohibido el empleo de refrigerantes fluorados en fase gaseosa para extraer la humedad. Para tal fin el fluido utilizado será el nitrógeno seco exento de oxígeno. En la IF-09 del RSIF, nos establecen los requisitos para la realización del vacío en los circuitos frigoríficos.

- En el caso de procedimiento de vacío de sistemas que utilicen halocarbonos o hidrocarburos con una carga superior a 20 kg carga, se deberá realizar un DOBLE VACÍO. El sistema se deberá secar y evacuar a menos de 270 Pa absolutos (2.7 mbar), siendo recomendable llegar a 70 Pa. Este vacío se mantendrá como mínimo 30 minutos y después se romperá mediante nitrógeno seco. El sistema se evacuará otra vez a menos de 270 Pa absolutos. Este vacío se mantendrá como mínimo 6 horas y después se romperá utilizando el refrigerante del sistema. Algunos fabricantes recomiendan realizar el conocido como VACÍO TRIPLE para mayor seguridad. Realizando dos roturas de vacío con nitrógeno seco, antes de realizar el vacío definitivo (tercero) para cargar la instalación con refrigerante.

- Si por el contrario, se trata de sistemas con halocarbonos o hidrocarburos con carga inferior a 20 kg, la presión de vacío antes de recargar el refrigerante será inferior a 270 Pa absolutos. El plazo de tiempo para mantener el vacío dependerá del tamaño y la complejidad del sistema, con un mínimo de 60 minutos.

- En sistemas con amoníaco o CO2, la presión de vacío antes de cargar el refrigerante deberá ser inferior a 675 Pa absolutos. El tiempo durante el cual deberá mantenerse el vacío dependerá del tamaño y la complejidad del sistema, siendo el mínimo de 2 horas. Los sistemas de amoníaco que utilicen lubricantes miscibles necesitarán un tratamiento especial que podrá requerir la instalación de filtros deshidratadores.

Hacer vacío supone extraer el aire y la humedad del interior de la instalación. La humedad procede del propio aire y de los componentes de la instalación, que durante su almacenaje, transporte o puesta en obra han sufrido hidratación.

El aire es un gas no condensable, que durante el funcionamiento de la instalación se acumula en el condensador, provocando la elevación de la presión de alta, perjudicando el rendimiento del compresor.

La presencia de humedad supone riesgo de formación de hielo en el orificio del dispositivo de expansión, u otras zonas frías de la instalación como distribuidores de líquido, el interior de los evaporador o los filtros de aspiración. Además el agua aumentará el riesgo de corrosión interior el circuito, pudiendo llegar incluso a formar ácidos en presencia de determinados refrigerantes o aceites, incidiendo en la falla del compresor por degradación del aislamiento del motor eléctrico en compresores herméticos o semiherméticos.

El procedimiento de vacío es muy sencillo, y ayudará a prolongar la vida útil de los elementos de la instalación y a prevenir formación de tapones de hielo. Debe seguir los siguientes pasos.

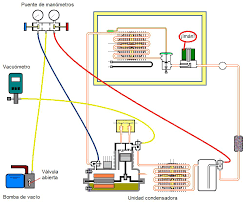

- Fase 1: Conectamos la bomba de vacío a la instalación a través del puente de manómetros (analizador) a la zona de la instalación a la que deseemos hacer vacío.

- Fase 2: Ponemos la válvula de servicio en posición adecuada. Si se trata de una instalación grande servida por compresores herméticos o semi-herméticos con válvulas de servicio propias, es conveniente hacer vacío por zonas, y al compresor por separado, para evitar la excesiva vaporización de las fracciones volátiles del aceite durante el vacío de tuberías o intercambiadores.

- Fase 3: Arrancamos la bomba de vacío y la mantenemos 1 minuto encendida sin abrir el puente de manómetros. De esta manera esperamos a que el aceite de la bomba esté caliente y reducimos la condensación de vapor de agua procedente de la instalación en el interior del mismo.

- Fase 4: Abrimos las válvulas que seccionan el paso entre el punto de conexión a la instalación y la bomba de vacío.

- Fase 5: Mantenemos la bomba encendida hasta evacuar todo el aire y todo el vapor de agua. Alcanzar la máxima presión de vacío permitida por la bomba no supone garantía de haber evacuado toda la humedad, debemos esperar un tiempo prudencial con la bomba encendida para garantizar la eliminación del agua, en función del máximo vacío alcanzado determinaremos si es necesario repetir la operación después de haber roto el vacío con nitrógeno o no (véase el apartado siguiente).

- Fase 6: En instalaciones pequeñas, para saber si hemos acabado de evacuar la humedad podemos cerrar la válvula «LO» del puente de manómetros y tratar de percibir cambio de ruido en la bomba, si hay un cambio de ruido perceptible es posible que en la instalación todavía haya humedad.

- Fase 7: Cuando el nivel de vacío sea adecuado 0,27 mbar, cerramos la válvula «LO» del puente de manómetros, aguardamos 1 minuto para facilitar el secado del aceite de la bomba y apagamos la bomba de vacío. Es imprescindible respetar el orden para que no exista la posibilidad de contaminar la instalación con aceite de la bomba. Cuando paramos la bomba de vacío, la presión del circuito se estabilizará

- Fase 8: Tomamos lectura de la presión de vacío, y esperamos un tiempo prudencial (30 minutos), proporcional al tamaño de la instalación. Es relativamente habitual un aumento de presión debido a la vaporización de fracciones volátiles del aceite, o en instalaciones usadas, de refrigerante. Ante aumentos elevados de presión (más de 2,7 mbar) debemos proceder a romper el vacío con nitrógeno seco y repetir el procedimiento, salvo que la pérdida de vacío sea muy acusada o total, en cuyo caso deberemos realizar prueba de presión con gas inerte para detección de fugas.

Si es posible realizaremos el vacío al sistema antes de introducir el aceite al compresor, pues la humedad que pudiera absorber el mismo no sería extraída del sistema mediante el sistema visto anteriormente.