Diagnosis de Averías en Instalaciones Frigoríficas. Parte I

El propósito de esta entrada consiste en tratar de averiguar el origen de las averías en las instalaciones frigoríficas, de vital importancia para la labor del técnico frigorista, ayudar al técnico de servicio de mantenimiento a realizar las pruebas de una instalación de refrigeración antes de entregarla al cliente o repararla cuando no funciona de manera satisfactoria.

Analizaremos el proceso de actuación en caso de avería, consistente en: localización del problema, localización de la causa y solución del problema. Estudiaremos los diferentes parámetros característicos de la instalación, así como sus aparatos de medida, los cuales servirán como indicadores de posibles anomalías en el funcionamiento del sistema.

Por último realizaremos un recorrido por las averías y problemas más frecuentes en las instalaciones frigoríficas, realizando un análisis detallado de los síntomas, posibles causas y soluciones al problema. Las condiciones particulares tratadas aquí, están relacionadas en la experiencia práctica obtenida con instalaciones de refrigeración y en el conocimiento de la instalación en cuestión, resulta relativamente fácil asegurarse si funciona o no de manera satisfactoria.

Lo haremos en una serie de entradas en esta web, con el título «Diagnosis de Averías en Instalaciones Frigoríficas«.

PROCEDIMIENTOS DE DIAGNÓSTICO Y LOCALIZACIÓN DE AVERÍAS EN LAS INSTALACIONES FRIGORÍFICAS

Una instalación frigorífica que ha sido correctamente diseñada y ejecutada no debería presentar problemas graves en su funcionamiento durante su vida útil. Y estableciendo un adecuado plan de mantenimiento preventivo, raras veces se tendrá que intervenir en la instalación por avería. Aún así, ninguna instalación está a salvo de sufrir una avería o falla en su funcionamiento, y cuando esto ocurre es necesario que el técnico frigorista proceda de manera ordenada y meticulosa al diagnóstico, localización y reparación de la avería. El proceso lógico que se debe seguir es el siguiente:

- Localización del problema (síntomas).

- Localización de la causa.

- Solución del problema.

Observación de la instalación y localización del problema (síntomas)

El técnico debe observar las anomalías que presenta la instalación. Es habitual que un cliente que posee una cámara frigorífica llame al técnico y reclame su asistencia porque “la cámara no enfría”. Normalmente cualquier problema grave en la instalación frigorífica se traduce en que la Ta de la cámara deja de ser la adecuada, y este es el primer síntoma de avería en la instalación. El técnico debe observar la instalación y, a veces, medir los parámetros característicos tales como presión y Ta en los diferentes puntos del circuito o consumo eléctrico de los motores para localizar el problema. Por ejemplo, una secuencia lógica sería:

- La cámara no enfría.

- El compresor arranca y funciona pero se detiene antes de llegar a enfriar la cámara hasta la Ta de consigna.

- El presostato de alta del compresor salta.

Localización de la causa del problema

El técnico ya ha localizado el problema: la cámara no enfría porque el compresor para por alta presión. Ahora debe encontrar la causa de dicho problema: ¿Por qué salta el presostato de alta? A esta pregunta pueden existir varias respuestas posibles: salta el presostato de alta por:

- El presostato de alta está estropeado o no está bien regulado.

- El condensador no condensa bien por lo que sube la presión de alta.

- La superficie exterior del condensador puede estar sucia.

- El condensador está mal seleccionado y es demasiado pequeño.

- El condensador está mal ventilado o el flujo de aire de impulsión y aspiración está cortocircuitado.

- Se ha estropeado algún ventilador del condensador (si es por aire) o la bomba de recirculación (si es por agua).

- La instalación contiene demasiado refrigerante.

- Presencia de aire o gases incondensables en la instalación.

- El condensador está obstruido interiormente, lo que provoca un tapón a la circulación de refrigerante. O alguna válvula de servicio está parcialmente cerrada.

- La Ta exterior es demasiado alta para las condiciones de diseño de la instalación.

El técnico debe indagar cual de las posibles causas está generando el problema. En ocasiones cuando se encuentra una causa, esta puede ser consecuencia a su vez de otra causa o causas primeras. Por ejemplo: El técnico observa que un compresor para

frecuentemente porque salta el disyuntor indicando que el consumo de corriente es elevado (causa 1), pero dicho consumo es elevado debido a que el la presión de alta es elevada (causa 2), y esto se debe a que el condensador está sucio (causa 3).

Solución del problema

Finalmente el técnico, una vez localizada la causa del problema, debe dar solución al mismo. Siguiendo con el ejemplo del condensador, si se verifica que la causa del problema es que el condensador está sucio exteriormente, será necesario limpiarlo para que la superficie de intercambio esté limpia y el aire circule correctamente a través de la batería.

La causa de problemas y averías en las instalaciones frigoríficas, en base a la experiencia, suelen ser de diferentes tipos y se presentan en un porcentaje más o menos elevado:

- Averías de tipo eléctrico (50%).

- Averías de tipo frigorífico (30%).

- Fallos en el diseño y ejecución de la instalación (10%).

- Uso incorrecto de la instalación por parte del usuario final (10%).

EL USO DE LOS SENTIDOS PARA LOCALIZAR UNA AVERÍA. MEDIDA DE LOS PARÁMETROS CARACTERÍSTICOS DE LA INSTALACIÓN. APARATOS DE MEDIDA A UTILIZAR

Para poder diagnosticar correctamente la causa de un problema en la instalación frigorífica, antes de proceder a intervenir o tomar medidas, es aconsejable observar la instalación y familiarizarse con el diseño y el esquema de funcionamiento de la misma. Una vez se ha comprendido cómo funciona la instalación es el momento de buscar síntomas de un posible problema, para ello se pueden usar en primer lugar los sentidos (vista, oído, tacto y olfato) y en segundo lugar, si fuera necesario, se deberán emplear aparatos de medida para comprobar los parámetros característicos de la instalación (Ta, HR, presión, tensión, variables eléctricas, etc).

También son importantes los comentarios del usuario final, ya que este convive a diario con la instalación y ha podido observar ciertas anomalías que no estén presentes en el momento en que el frigorista está inspeccionando la instalación.

Uso de los sentidos para localizar una avería

El empleo de los sentidos para detectar un problema en la instalación requiere normalmente de cierta experiencia por parte del técnico frigorista. Algunas anomalías detectables mediante los sentidos son las siguientes:

Por la vista

- Observar los elementos de la instalación. Puede haber elementos dañados, mal instalados o inexistentes (motores, tubería, valvulería, componentes eléctricos, etc).

- Observar los indicadores de la instalación. Visores e indicadores de nivel, pilotos de señalización del cuadro eléctrico, etc.

- Observar si hay escarcha en puntos donde no debería haberla, por ejemplo antes de la válvula de expansión (por obstrucción parcial en línea líquido). O hay escarcha excesiva en la aspiración del compresor (mala regulación de la expansión en el evaporador y peligro de que entre líquido en el compresor).

- Observar si hay manchas de aceite, por una posible fuga en el circuito.

Por el oído

- Escuchar ruidos extraños en elementos móviles de la instalación (compresores, ventiladores) y del fluido refrigerante al circular por el interior de las tuberías y válvulas.

Por el tacto

- Tocar la tubería o válvulas situadas en los diferentes puntos del circuito y comprobar si estas se notan más calientes o frías de lo normal en base a la lógica de funcionamiento del sistema.

Por el olfato

- Prestar atención a olores anormales alrededor de la instalación, por ejemplo por fuga de refrigerante (algunos son inodoros) o por motores quemados.

Medida de parámetros característicos

En muchas ocasiones la inspección mediante los sentidos no es suficiente para encontrar la causa del problema y es necesario medir y ver los valores de los parámetros característicos de la instalación, tales como Ta, HR, y presión en los diferentes puntos del circuito frigorífico o variables eléctricas (tensión, consumo, aislamiento, etc). Posteriormente se deberán contrastar los valores de dichos parámetros con los valores “correctos” para ver si hay alguna anomalía. Los parámetros principales y sus correspondientes instrumentos de medida se detallan a continuación:

Medida de la presión

Se debe medir la presión en el sector de baja y alta de la instalación para ver si los valores son adecuados al ciclo termodinámico para el que la instalación ha sido proyectada.

La presión en el circuito se mide mediante un manómetro, instrumento que mide la presión de un fluido contenido en un recipiente o circuito cerrado. La mayoría de los manómetros miden la presión diferencial o manométrica, que es la diferencia entre la presión del fluido y la presión atmosférica.

Existe mucha variedad de manómetros, pero los más empleados son los llamados de esfera, los cuales constan de una toma de presión por la que se conectan al circuito frigorífico. Pueden clasificarse en varios tipos:

- Por su sistema de funcionamiento

- Analógicos (de aguja). Sólo válidos para un único refrigerante: Secos (sin líquido amortiguador) o amortiguados (con líquido amortiguador, habitualmente glicerina, para evitar los golpes bruscos de presión).

-

- Electrónicos. Llevan un sensor electrónico y un display. Son válidos para varios refrigerantes, modificando en el display.

- Por su rango de presiones de trabajo

- Presión positiva. Miden presiones por encima de la atmosférica. De baja presión (de 0 a 10 ó 20bar, se utilizan en el sector de baja presión) o de alta presión (de 0 a 40 ó 50bar se utilizan en el sector de alta presión). Suelen llevar escala de medición de presión negativa pero no son muy precisos.

- Presión negativa (vacuómetros). Miden con precisión presiones por debajo de la atmosférica (presiones de vacío).

En instalaciones frigoríficas de cierta envergadura se suelen instalar manómetros de alta y baja presión fijos en el panel de control de la instalación, para poder visualizar en todo momento las presiones del circuito. En caso contrario, el técnico deberá conectar los manómetros en los puntos de conexión previstos en el circuito, habitualmente se prevén como mínimo un punto de conexión en la zona de baja presión y otro en la zona de alta (en las propias llaves de servicio de los compresores).

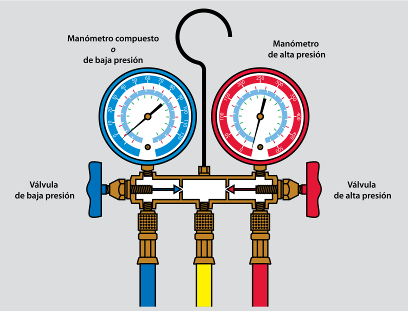

Es habitual que el frigorista disponga entre sus herramientas de un analizador, también llamado puente de manómetros, que incorpora los siguientes elementos:

- Vacuómetro.

- Manómetro de baja presión (o vacuo-manómetro si no incorpora vacuómetro).

- Manómetro de alta presión.

- Toma de baja presión + llave de paso.

- Toma de alta presión + llave de paso.

- Toma de acceso al puente + mirilla para ver pasar el refrigerante (líquido o vapor).

- Tomas auxiliares.

Hoy día también existen analizadores totalmente electrónicos que también incorporan una toma para sonda de Tª. Con este instrumento se facilitan las tareas de vacío y carga de refrigerante en la instalación.

Medida de la temperatura

Se debe medir la Tª en diferentes puntos del circuito para ver si los valores son adecuados al ciclo termodinámico para el que la instalación ha sido proyectada. Algunos de los puntos de interés son los siguientes:

- Tª del refrigerante

- En la aspiración del compresor.

- En la descarga del compresor.

- En el condensador (debe coincidir con la Tª de saturación a la presión de condensación).

- En la línea de líquido.

- En el evaporador (debe coincidir con la Tª de saturación a la presión de evaporación).

- En la salida del evaporador.

- Tª del medio a enfriar y del medio de condensación (aire, agua, etc):

- En la entrada y salida del evaporador.

- En la entrada y salida del condensador.

La Tª en el circuito se mide mediante un termómetro, que puede ser de varios tipos:

- Analógico o electrónico.

- Según el medio en el que miden la Tª puede ser:

- Para aire.

- De contacto (para superficies sólidas, como tuberías).

- De inmersión en líquidos y semisólidos.

- Sin contacto (medición por infrarrojos).

Medida de la humedad ambiental

Puede ser de utilidad tomar medidas de la humedad relativa del aire en el interior de la cámara para ver si el evaporador está trabajando correctamente. Partiendo de una Tª de cámara adecuada, una humedad baja indica que el evaporador está trabajando a una Tª de evaporación demasiado baja, y por el contrario, si la humedad en la cámara es muy alta se deberá a una Tª de evaporación demasiado alta. En ambos casos el problema es muy posible que esté en una incorrecta selección del evaporador y/o elemento de expansión.

La humedad relativa se puede medir con un higrómetro o sonda de humedad, mediante la comparación de la Tª seca con la Tª de bulbo húmedo ambiental.

Medida de parámetros eléctricos

Existen diferentes parámetros eléctricos que se pueden medir en una instalación en busca de anomalías, tales como: tensión, consumo, frecuencia y continuidad grado de aislamiento.

Polímetro, para medir voltaje, continuidad, resistencia, etc.

Pinza amperimétrica, para medir voltaje, intensidad, continuidad. Es muy cómoda para comprobar los consumos de motores y consumidores eléctricos sin necesidad de desconectar ni actuar sobre ningún cable ni elemento de la instalación eléctrica.

Lo primero que se ha de medir si se sospecha de un fallo eléctrico es la tensión eléctrica de alimentación (Voltios) y el consumo (Amperios) de los receptores de la instalación, tales como motores de compresores, ventiladores, bobinas de electroválvulas, resistencias eléctricas, etc. Son frecuentes los problemas eléctricos derivados de caídas o sobretensiones en la red eléctrica que dañan gravemente los dispositivos electrónicos de la instalación. Por otra parte, los motores por algún motivo pueden estar trabajando de manera forzada y consumiendo corriente eléctrica en exceso, lo que puede llevar al deterioro por calentamiento del aislamiento del bobinado y al cortocircuito del mismo.

A continuación se indican los parámetros eléctricos corrientes y sus aparatos de medida:

Tensión eléctrica (Voltios, V)

Es el voltaje de red con el que se alimentan los receptores eléctricos de la instalación. La tensión habitual de alimentación es de tipo alterna, con valor de 230V en líneas monofásicas y 400V/230V en líneas trifásicas con neutro. Si esta tensión varía en exceso arriba o abajo (el Reglamento Electrotécnico de Baja Tensión, REBT, marca un límite del 5%), puede llegar a dañar los equipos eléctricos y electrónicos (sobre todo) de la instalación. En el interior de los cuadros eléctrico también existen zonas de maniobra donde se suele trabajar con tensión continua de 12 ó 24V.

La tensión se mide mediante un voltímetro, instrumento que consta de dos electrodos los cuales se ponen en contacto entre los puntos que queremos medir la diferencia de potencial o voltaje.

Consumo eléctrico (Amperios, A)

Los receptores eléctricos consumen corriente eléctrica para su funcionamiento. Si sospechamos de un problema en alguno de los motores o resistencias de la instalación, debemos medir el consumo eléctrico para verificar si este es correcto. Si el consumo es elevado, es posible que el receptor eléctrico acabe dañándose por calentamiento excesivo de los conductores.

Algunos motivos de exceso de consumo en motores de compresores o ventiladores pueden ser: tensión de alimentación insuficiente, fallo de una fase o sobrecarga de la máquina.

El consumo eléctrico de una instalación se mide mediante un amperímetro o pinza amperimétrica, que consiste en un anillo de material ferromagnético en el que se induce un campo magnético proporcional a la corriente eléctrica del conductor rodeado por el anillo. Este campo magnético inducido se traduce en el aparato en una medida del consumo eléctrico.

Resistencia eléctrica (Ohmios, Ω)

En ocasiones es necesario comprobar el valor de la resistencia de algún bobinado de motor o las resistencias de los calefactores de desescarche, para ver si las propiedades resistivas han variado debido a un sobrecalentamiento o a un deterioro por humedad u otros agentes externos.

El aparato empleado para medir la resistencia es el óhmetro u ohmímetro, el cual mediante dos electrodos aplica una tensión en los dos extremos de una resistencia y hace circular una corriente, de donde se deduce por la ley de Ohm el valor de la resistencia. Estos aparatos también permiten comprobar si existe continuidad eléctrica entre dos puntos, lo cual es útil para ver si existen derivaciones a tierra en las máquinas o para comprobar si un conductor está partido en algún punto de su recorrido.

Existe un aparato, el polímetro, que incorpora todos los aparatos antes mencionados (voltímetro + amperímetro + ohmímetro), y es el que se suele utilizar habitualmente.

Grado de aislamiento (Megaohmios, MΩ)

En el caso de las máquinas eléctricas, como motores y transformadores, en ocasiones es necesario comprobar si el aislamiento del bobinado es adecuado para que no existan corrientes de fuga entre fases, entre fase y núcleo o entre fase y tierra.

La resistencia eléctrica de un aislamiento debe ser muy elevada y se suele medir en megaohmios (MΩ), mediante un aparato llamado mega-ohmimetro o “megger”, que es similar a un ohmímetro pero trabaja a una escala mayor.

Existen otras variables electromagnéticas que se pueden medir, como la frecuencia, la capacidad, la inducción, etc, que también pueden medirse en una instalación eléctrica, pero que no son de gran utilidad en el día a día de las instalaciones frigoríficas.