SOLDADURA FUERTE

Por soldadura fuerte se entiende un conjunto de procedimientos de soldeo que se caracterizan porque las piezas del material base no se funden, y su unión se realiza gracias al empleo de un material de aportación que tiene su punto de fusión inferior al del metal base, y que una vez fundido rellena por capilaridad los huecos entre las partes del metal base que se desean unir.

La distinción entre soldadura «fuerte» y «blanda» está motivada por la temperatura de fusión del material de aporte. De esta forma, si la temperatura de fusión del material de aporte es inferior a 450 ºC se denomina soldadura blanda, mientras que si se emplea un material de aporte cuya temperatura de fusión se sitúe por encima de los 450 ºC, entonces el procedimiento se denominará soldadura fuerte.

Generalidades

En este procedimiento se comienza colocando las piezas del material base a unir muy próximas entre sí. Posteriormente por la aplicación de una fuente de calor se producirá la fusión del material de aporte, el cual mojará y rellenará por capilaridad los huecos por entre las superficies de contacto de las piezas del material base, procediendo a su unión una vez que se solidifica.

Con este procedimiento también se puede realizar la soldadura entre piezas de distinto material. En todo caso, el material de aporte o de relleno que se utilice, además de tener una temperaturas de fusión menor que la de los materiales base, tendrá también diferentes características físico-químicas, por lo que a este tipo de procedimiento se le conoce también como «soldadura heterogénea».

Por ejemplo, la soldadura de hilos de cobre empleando como material de aporte estaño se denomina soldadura blanda, mientras que si se pretende soldar piezas de acero empleando como material de aporte latón, entonces se tendrá una soldadura fuerte.

El procedimiento por soldadura fuerte y blanda también es muy empleado para unir metales que por sí tengan poca soldabilidad. Por un lado, la soldadura blanda es de gran utilidad para la unión de piezas pequeñas donde sería muy difícil un procedimiento de soldadura por fusión, por ejemplo, para soldar componentes electrónicos. También la soldadura blanda se usa para el soldeo de piezas ornamentales y para realizar las uniones de conducciones de agua y de gas a baja presión, o entre piezas de intercambiadores de calor (aplicaciones para placas solares, etc.).

Por otro lado, la soldadura fuerte tiene gran aplicación en la industria, al caracterizarse por proporcionar una gran resistencia y a la vez, mucha ductilidad a la unión. También se caracteriza por proporcionar gran uniformidad en la unión, lo que se traduce en un buen acabado estético y estanqueidad para aplicaciones donde se contengan líquidos. Su uso es compatible con la práctica mayoría de los metales y aleaciones en el sector de la metalurgia.

Ventajas e inconvenientes

El procedimiento de soldadura fuerte y blanda se caracteriza, como ya se ha dicho, por la ausencia de fusión del metal base, siendo el material de aporte el que funde al aplicarle una fuente de calor, fluyendo entre las superficies de las partes del material base a unir.

Entre las múltiples ventajas que puede ofrecer este procedimiento de soldeo caben destacar las siguientes:

- Es un procedimiento relativamente barato y sencillo que permite ejecutar uniones complejas y de múltiples componentes.

- No generan concentraciones de tensiones residuales de origen térmica, como ocurre con otros procedimientos de soldeo que concentran más el foco de temperatura (por ejemplo, la soldadura de fusión por arco eléctrico). La soldadura fuerte y blanda distribuye mejor las tensiones como consecuencia de una mejor transferencia del calor generado, por lo que no se producen deformaciones de origen térmico en las piezas del metal base.

- Como consecuencia de lo anterior, y dado que no se produce la fusión del metal base, se evitan también que se produzcan cambios metalúrgicos entre las piezas soldadas, conservando mejor sus propiedades mecánicas.

- Es un procedimiento de soldadura que permite la unión sin dañar los recubrimientos metálicos que dispongan las piezas a unir.

- Permite realizar la unión entre materiales distintos, por ejemplo, entre piezas de fundición con otro tipo de metales, e incluso de piezas metálicas con no metálicas.

- Es un procedimiento empleado para el soldeo de metales disímeles, es decir, entre metales que son diferentes en la naturaleza de sus componentes principales, tales como cobre y aluminio, o bien entre metales que son disímiles en la naturaleza de sus elementos de aleación, ejemplo: cobre y latón, níquel e inconel, etc.

No obstante, no todos son ventajas en este procedimiento, habiendo otros factores que si no son controlados de manera adecuada influyen negativamente en las prestaciones que puede ofrecer la unión:

- En efecto, en este tipo de procedimiento, las preparación de bordes de las partes previo al inicio de la soldadura es de vital importancia para que la penetración, que en la mayoría de las ocasiones se produce por capilaridad del metal de aporte, sea efectivo. Una inadecuada preparación previa (falta de limpieza de las superficies o mala preparación de bordes) puede anular la eficacia de la soldadura.

- Otro factor es la distancia que se deje entre las piezas a unir. Así, si la distancia que queda entre las superficies, y por la que penetra el material de aporte, no es la adecuada, termina influyendo de manera negativa en la resistencia que puede ofrecer estas uniones ante esfuerzos cortantes o de cizalla.

- También las propiedades que pueda ofrecer la unión ejecutada por este tipo de procedimiento variará dependiendo si el material de aporte empleado es de una composición que se alea o no con las del metal base.

- Y por último, es un procedimiento que puede resultar mucho más costoso cuando se aplica en soldar piezas de gran tamaño, o de diseño cuyo proceso de preparación pueda resultar más complicado y por lo tanto, también más caro.

Descripción del proceso

Soldadura Fuerte

Para que el proceso pueda ser considerado como «soldadura fuerte» (en inglés «brazing») el material de aporte debe fundir a una temperatura superior a 450 ºC.

El proceso por soldadura fuerte es un método de soldeo versátil, que proporciona además una gran resistencia a la unión. De hecho, si se usa el material de aporte adecuado, proporciona una unión con características resistentes incluso superior a la del metal base.

En general, cuando factores como resistencia y durabilidad, conservar las propiedades metalúrgicas del metal base, geometría de la unión y nivel de producción son condicionantes importantes, el proceso por soldadura fuerte es muy recomendable.

Como orientación, en la siguiente tabla se expone una comparativa entre distintos métodos de unión, cada uno con sus ventajas y limitaciones:

En general, cuando resistencia y durabilidad son los factores determinantes, los procesos de soldadura fuerte y soldadura por fusión son los recomendados. Y cuando, o bien la resistencia en la unión no sea un factor decisivo, o que la unión pueda ser desmontada en un futuro, entonces una unión mecánica, por adhesivo o incluso por soldadura blanda, puede ser la mejor solución.

Los procesos de soldadura por fusión, aunque producen uniones muy resistentes, aplican la fuente de calor muy localizada y concentrada (por ejemplo, en el punto donde se establece el arco en los procesos de soldadura por arco eléctrico) que generan gradientes térmicos muy elevados que pueden distorsionar las piezas ensambladas y crear tensiones térmicas residuales que terminan agotando por fatiga al metal base. Sin embargo, el proceso por soldadura fuerte, al emplear temperaturas menores y no producir la fusión del metal base, no distorsiona la geometría de las piezas y no crean tampoco tensiones térmicas residuales que sean peligrosas.

Y aunque ambos procesos, la soldadura por fusión y la soldadura fuerte, funcionan bien para soldar piezas con similares puntos de fusión, la soldadura fuerte es especialmente recomendable para unir piezas disímiles, con distintas características mecánicas y distintos puntos de fusión, dado que en todo caso, el metal base en la soldadura fuerte no llegan a fundir.

La soldadura fuerte es especialmente recomendable para soldaduras de geometría lineal, dado que el metal de aporte al fundir fluye de manera natural por entre la línea de unión.

No obstante, aunque la temperatura en un proceso por soldadura fuerte es inferior a la de fusión del material base, también es como mínimo, por definición, superior a los 450 ºC, y habitualmente se sitúa entre los 650 y 1100 ºC. Este hecho supone que si se desea unir piezas que han sido sometidas previamente a un proceso de endurecimiento por temple y revenido, un proceso por soldadura fuerte puede incidir de forma significativa en dicho estado, al menos en las zonas afectadas térmicamente si se realiza mediante soplete o calentamiento por inducción. Sin embargo, en el caso más habitual que la pieza se haya sometido a un estado de recocido, el proceso de soldadura fuerte no afectará al material base.

Existen multitud de variantes a la hora de ejecutar un proceso de brazing o soldadura fuerte, entre las que destacan por su gran uso las siguientes:

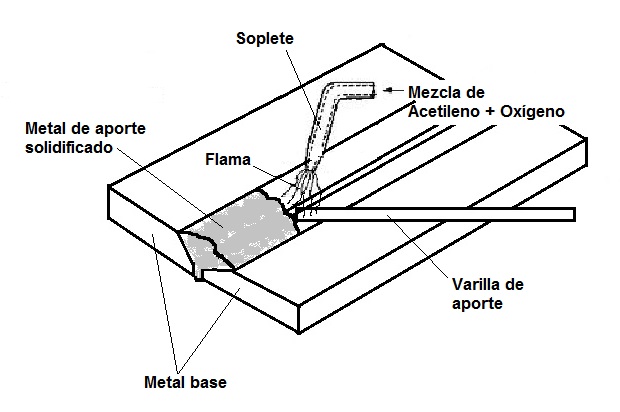

Soldadura fuerte con uso de gas combustible

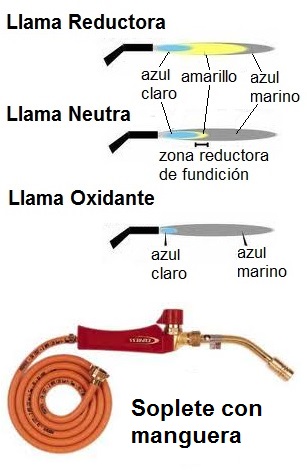

En este caso se utiliza un soplete para generar el foco de calor. Es preferible que el soplete forme una llama neutra o reductora que reduzca la posibilidad de producir reacciones de oxidación en el metal base.

Aunque la operativa del proceso se explicará con más detalles en capítulos posteriores, el procedimiento comienza aplicando el fundente o flux sobre las superficies de las piezas a unir. Posteriormente se enciende la llama del soplete que se dirigirá cerca de la zona de unión para calentar las superficies de las piezas a unir. Una vez alcanzada la temperatura correcta (lo indicará el fundente aplicado) se rellenará la zona de unión con el material de aporte fundido que caerá por gravedad por la acción del calor de la llama.

Este procedimiento se puede aplicar para unir piezas de acero al carbono, acero inoxidable, piezas hechas de aleaciones de níquel, piezas de fundición, titanio, monel, iconel, aceros para herramientas, aluminio, latón, o piezas de cobre.

Destaca por su uso, la soldadura fuerte empleando aleaciones de plata como material de aporte. En este caso, el material de aporte funde entre 570 ºC y 730 ºC, según el grado de pureza en plata de la aleación. Sirve para unir la mayoría de metales ferrosos y no ferrosos, y de metales disímiles. Especialmente recomendado para la soldadura de metales preciosos y metales duros.

También sirve para soldar la mayoría de los aceros y el tungsteno. Tiene gran aplicación para unir tuberías de cobre, bronce o de acero inoxidables, incluso si están sometidas a tensiones o vibraciones, como las tuberías de aire acondicionado, de refrigeración. También para soldar radiadores o motores eléctricos, e instalaciones industriales y medicinales.

Otro tipo de variante de la soldadura fuerte con soplete es aquel que emplea como gas combustible Oxi-Hidrógeno (OHW). En este caso, el soldador de gas OHW emplea energía eléctrica y agua en un sistema generador que separa el oxígeno y el hidrógeno que están presentes en el agua, para posteriormente conducirlos hasta el soplete como una mezcla de gas combustible que puede alcanzar temperaturas de hasta 1500 ºC.

Soladura fuerte por inducción

En este caso la fuente de calor la crea una bobina de inducción adaptada a la configuración que forman las piezas que se pretenden unir.

Figura 5. Soldadura por inducción

De este modo, al hacer pasar una corriente alterna de gran frecuencia por la bobina, se genera a su vez una corriente eléctrica que pasa a través de las piezas a unir, encontrando una gran resistencia justamente en la zona de contacto. Aquí se va a generar gran cantidad de calor que va a ser proporcional a la conductividad del material, de la corriente inducida y la frecuencia aplicada a la bobina.

Por último, a continuación se expone una tabla resumen con los materiales de aporte empleados y su temperatura de fusión, para cada una de las aplicaciones principales.

Para elevar la temperatura de metal base, además de para conseguir la fusión tanto del fundente que se aplique como del metal de aporte empleado para la unión, es necesario disponer de una fuente de calor.

Fundente

Para facilitar que el material de aportación fundido penetre bien por capilaridad entre las superficies de las partes a soldar se utiliza una sustancia llamada fundente o flux, que es una mezcla de unos componentes químicos (boratos, fluoruros, bórax…) y agentes mojantes.

El flux tendrá pues la misión de facilitar que el material de aporte fluya mejor por entre las áreas donde se va a realizar la unión, mojando las superficies y haciendo que la soldadura que finalmente resulte sea más resistente.

El fundente se aplica después de haber realizado la limpieza de las piezas a soldar, mediante brocha (o espolvoreando en el caso que el fundente se presente en forma de polvo) sobre las superficies a unir. También se puede aplicar disolviéndolo en agua o alcohol para mejorar su adherencia al metal base.

El fundente, además de favorecer el «mojado» del material base, consigue aislar la zona afectada por la soldadura del contacto directo del aire, lo que reduce la posibilidad de que se produzcan reacciones de oxidación con el oxígeno de la atmósfera, además que ayuda a disolver y eliminar los posibles óxidos que puedan llegar a formarse.

En efecto, cuando el proceso de soldadura tiene lugar al aire libre es necesario aplicar sobre las superficies del metal base una capa de material que ayude a su protección del contacto directo con el aire de la atmósfera.

Ello es así, porque al calentarse el metal base y estar en contacto directo con el aire, el oxígeno presente en la atmósfera tiende a reaccionar con el metal base para la formación de óxidos sobre la superficie.

Sin embargo, al aplicar el fundente, cuando se proporciona el calor para calentar las superficies del metal base, el flux o fundente se disolverá, para así poder absorber mejor los posibles óxidos que se formen durante la soldadura. Existe una variedad de material fundente en función de la temperatura que se vaya a alcanzar, de los materiales a unir y de las condiciones ambientales bajo las cuales se vaya a ejecutar la soldadura.

Otra características importante de los fundentes, además de la de protección y mejorar la fluidez del metal de aportación, es que, una vez aplicado sobre la pieza base, indica cuándo este material ha alcanzado la temperatura adecuada para llevara a cabo la soldadura.

Una vez aplicado y solidificado, el material de aportación deberá cumplir con los requisitos de resistencia mecánica y de resistencia a la corrosión para las condiciones normales de servicio para las que haya sido diseñada la soldadura. Para ello, el material de aportación deberá ser compatible con el metal base, y en su contacto no deberá formar ningún compuesto que disminuya la resistencia de la unión.

Material de aporte

A continuación, se relaciona la composición de los materiales de aporte más usualmente empleados:

• Estaño-plomo: posiblemente es el metal de aportación más común y empleado para casos generales que no exijan requerimientos específicos.

• Estaño-antimonio-plomo: sobre el tipo anterior se le añade antimonio para mejorar las propiedades mecánicas del material de aportación. No obstante, para soldar piezas de cinc o de acero galvanizado no se debe emplear un material de aporte que contenga antimonio, ya que este compuesto participa en la formación de una combinación que es difícilmente fusible.

• Estaño-plata: cuando se requiera soldar instrumentos de trabajo delicados.

• Estaño-cinc: este metal de aporte se emplea para soldar piezas de aluminio.

• Estaño-bismuto: metal de aportación empleado para soldar componentes electrónicos.

• Plomo-plata: el uso de la plata mejora la capacidad de mojado del plomo cuando se use para soldar elementos de acero, fundición o cobre.

• Cadmio-plata: se emplea cuando se quiera soldar piezas de cobre y también, aunque menos, piezas de aluminio entre sí, ofreciendo buena resistencia a elevadas temperaturas.

• Cadmio-cinc: se emplea para soldar piezas de aluminio.

• Cinc-aluminio: se emplea para la soldadura de aluminio ofreciendo una gran resistencia a la corrosión.

Calentamiento del metal base

Una vez posicionadas las piezas,se comenzará primero dando salida al gas combustible, para posteriormente mediante una chispa tratar de encender el soplete. Luego actuando sobre el regulador del oxígeno situado en el mango del soplete, se regulará la llama hasta conseguir la óptima (aproximadamente se produce para volúmenes iguales de oxígeno y acetileno).

Aplicación del material de aporte

Generalmente, el uso del fundente adecuado a la naturaleza del metal base ayudará a saber cuándo se ha alcanzado la temperatura óptima. Ello es así porque el material fundente deberá fundirse al alcanzarse la temperatura adecuada y, en la mayoría de las ocasiones, se volverá transparente, indicando de manera inequívoca que ha llegado el momento de aplicar el material de aportación.

Por tanto, una vez que se ha alcanzado la temperatura correcta, que como se ha visto ocurre una vez se haya fundido el fundente (en algunos casos, se vuelve transparente), se acerca el material de aporte (suministrado en forma de hilo o barrita) al foco de calor, el cual, al fundirse caerá sobre la zona de unión del metal base.

Limpieza final

Si el proceso se ha realizado bajo una atmósfera protectora, generalmente no es necesaria realizar una limpieza final de la unión. Sin embargo, cuando la soldadura se haya realizado al aire libre sí se hace necesario realizar una limpieza final de la zona de unión para evitar que se produzcan fenómenos de corrosión.

Los restos de fundente que queden tras la soldadura son químicamente corrosivos y deben ser eliminados. Por ello, tras solidificar el metal de aporte se recomienda rociar la zona de la unión con agua caliente.

En otros caso suele ocurrir que el fundente queda sobresaturado con restos de óxidos (se vuelve de un color verdoso o negro) que dificulta su retirada. Si esto ocurriese la mejor manera de eliminar los restos de residuos es sumergir la pieza soldada en una solución ácida que actúe como decapante.

Excelente contenido sobre soldadura, muchas gracias por compartir la información, saludos